Спасибо вам за ваш

Внимание На Yesheng !

Обзор восьми процессов формовки металлов: процессы, преимущества, недостатки и области применения

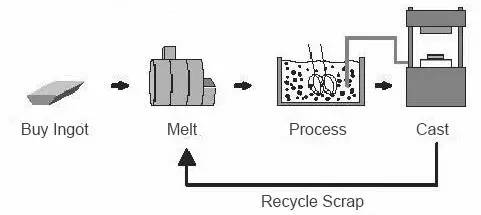

1. Кастинг

Литье-это процесс, при котором жидкий металл заливается в форму, которая соответствует форме и размеру желаемой детали, затем охлаждается и затвердевает, в результате чего получается грубая или готовая деталь. Это обычно упоминается как жидкое формование металла или литье.

Поток процесса:

Жидкий металл → Заполнение формы → Усадка при затвердевании → Литье

Характеристики:

Может производить детали сложной формы, особенно со сложными внутренними полостями.

Высокая адаптируемость, без ограничений по типам сплавов или размерам литья.

Широко доступные материальные источники; лом может быть переплавлен; низкие инвестиции в оборудование.

Высокий процент брака, более низкое качество поверхности и плохие условия труда.

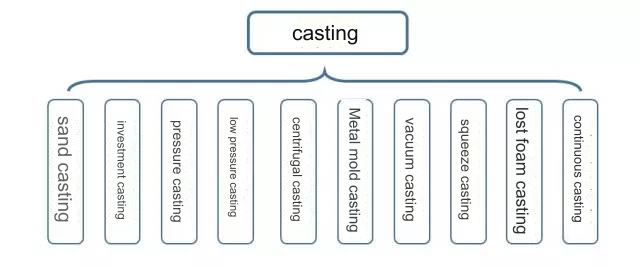

Виды литья:

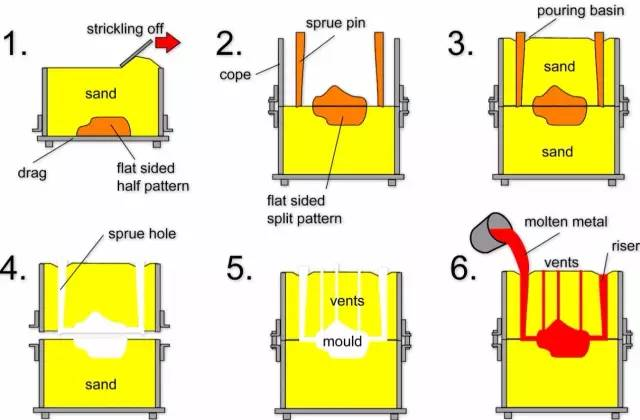

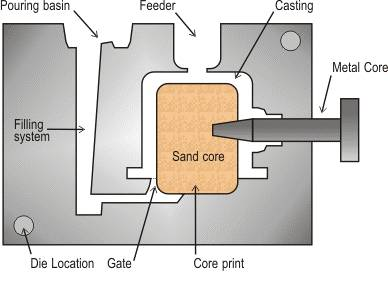

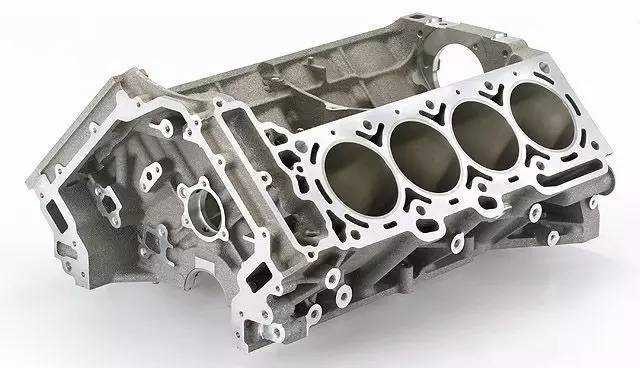

(1) Отливка песка

Отливка песка включает производить отливки в прессформы песка. Сталь, железо и большинство отливок из цветных сплавов могут быть изготовлены с использованием литья в песчаные формы.

Поток процесса:

Технические характеристики:

Подходит для изготовления сложных форм, особенно со сложными внутренними полостями.

Широкая адаптивность и низкая стоимость.

Для материалов с плохой пластичностью, как литое железо, отливка песка единственный формируя процесс доступный.

Приложения:Блоки двигателей, головки цилиндров, коленчатые валы и т. Д.

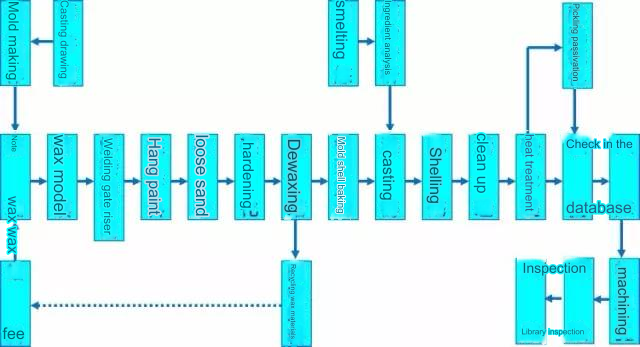

(2) Литье инвестиций

Литье по выплавляемым моделям, также известное как литье по выплавляемым моделям, включает в себя создание восковой картины, покрытие ее огнеупорным материалом для формирования оболочки, плавление воска, чтобы выйти из полости, а затем заливка металла в полость для формирования отливки.

Поток процесса:

Преимущества:

Высокая размерная и геометрическая точность.

Высокая шероховатость поверхности.

Возможность литья сложных форм и неограниченное количество сплавов.

Недостатки:Сложный процесс и более высокая стоимость.

Приложения:Небольшие детали со сложными формами и высокой точностью, такие как лопатки турбин.

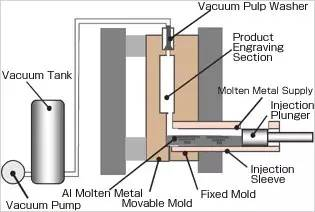

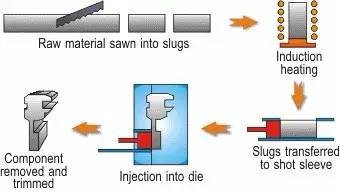

(3) литье

Литье под давлением использует высокое давление, чтобы заставить жидкий металл в прецизионную металлическую полость формы. Металл затвердевает под давлением, образуя отливку.

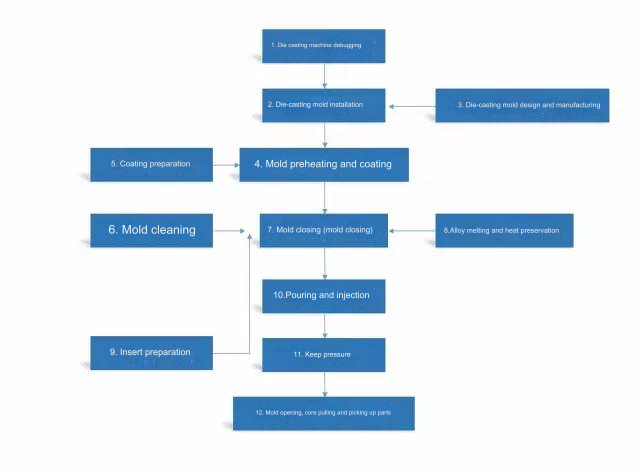

Поток процесса:

Преимущества:

Высокое давление и быстрый поток металла во время литья.

Качественная продукция со стабильными размерами и хорошей взаимозаменяемостью.

Высокая эффективность производства благодаря долговечным формам.

Подходит для массового производства, предлагая хорошие экономические выгоды.

Недостатки:

Отливки склонны к мелким порам и усадочным полостям.

Литье под давлением имеет низкую пластичность и не подходит для ударных нагрузок и вибраций.

Низкая жизнь прессформы для высоких сплавов температуры плавления, влияя на расширение продукции.

Приложения:Первоначально использованный в автомобильной и приборостроительной промышленности, теперь расширенный к сельскому хозяйству, машинному оборудованию, электронике, обороне, вычислениям, медицинскому оборудованию, часам, камерам, и ежедневной хардвеРе.

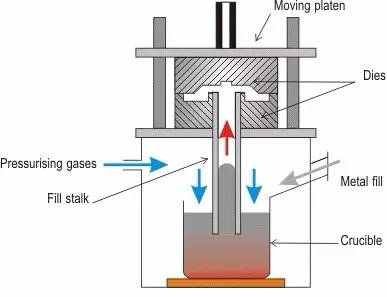

(4) Литье под низким давлением

Литье под низким давлением включает заполнение формы жидким металлом под низким давлением (0,02-0,06 МПа) и затвердевание под давлением для формирования отливки.

Поток процесса:

Технические характеристики:

Регулируемое давление и скорость заливки, подходит для различных форм и сплавов.

Плавное заполнение формы, уменьшение захвата газа и улучшение качества литья.

Плотные отливки с четкими контурами и высокими механическими свойствами.

Более высокий коэффициент использования металла (90-98%) с пониженной трудоемкостью и хорошим потенциалом автоматизации.

Приложения:Традиционные продукты, такие как головки цилиндров, колеса и рамы цилиндров.

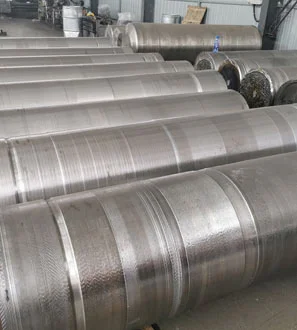

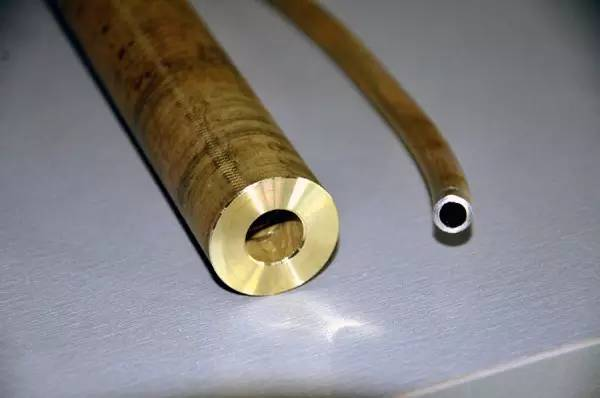

(5) центробежное литье

Центробежное литье включает в себя заливку жидкого металла во вращающуюся форму, где центробежная сила заполняет форму и затвердевает литье.

Поток процесса:

Преимущества:

Минимальные отходы металла в литниковой системе, повышающие выход.

Для полых отливок не требуются сердечники, что улучшает заполняемость металла.

Высокая плотность и механические свойства с меньшим количеством дефектов.

Подходит для производства композитных металлических отливок.

Недостатки:

Ограничено определенными формами.

Грубые внутренние поверхности и неточные внутренние диаметры.

Склонен к сегрегации.

Приложения:Общее в металлургическом, минировании, транспорте, поливе, авиации, обороне, и автомобильных промышленностях, особенно для труб литого железа, линз двигателя, и втулок.

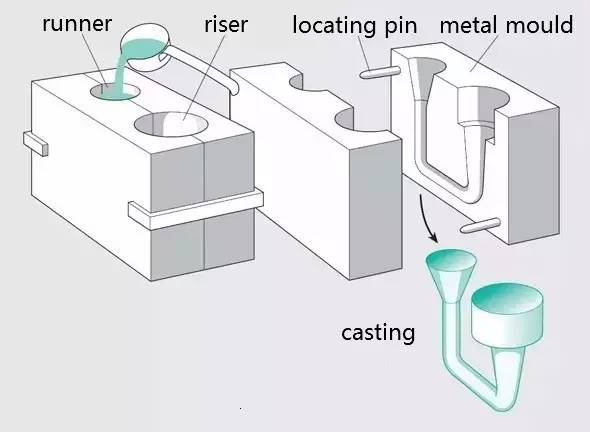

(6) Гравитационное литье под давлением

Гравитационное литье включает в себя заполнение металлической формы жидким металлом под действием силы тяжести и затвердевание его для формирования отливки.

Поток процесса:

Преимущества:

Высокие охлаждая тарифы приводят в плотных отливок с превосходными механическими свойствами.

Высокая точность размеров и низкая шероховатость поверхности.

Улучшенные условия работы с минимальным использованием или без него.

Недостатки:

Отсутствие проницаемости в металлической форме, что требует мер по откачке газов.

Склонен к трещинам из-за отсутствия соответствия плесени.

Длительное время изготовления пресс-формы и высокая стоимость, что делает ее экономичной только для массового производства.

Приложения:Подходит для массового производства сложных отливок из алюминия, магния и других цветных сплавов, а также отливок из стали и железа.

(7) Вакуумное литье под давлением

Вакуумное литье под давлением включает удаление газов из полости пресс-формы во время процесса литья для уменьшения пористости и улучшения качества литья.

Поток процесса:

Преимущества:

Позволяет снизить давление и более бедные литейные сплавы, потенциально используя меньшие машины для больших отливок.

Улучшает условия наполнения, позволяя более тонкие отливки.

Уменьшает или устраняет внутреннюю пористость, улучшая механические свойства и качество поверхности.

Недостатки:

Сложные структуры запечатывания прессформы, увеличивая трудность и цену изготовления и установки.

Эффективность зависит от точности управления.

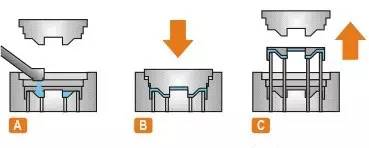

(8) Сожмите кастинг

Литье под давлением включает в себя затвердевание и формование жидкого или полутвердого металла под высоким давлением для непосредственного получения деталей или заготовок.

Поток процесса:

Сразу отливка выжимкы: Покрывая → заливая → прессформы сплава заключительное наддувая → держа давление выпуская возврат → удаления пробела → отверстия прессформы → давления. Косвенная отливка выжимкы: → прессформы → закрытия прессформы → покрытия питаясь заполняя надувая → держа давление → выпуская возврат → удаления пробела → отверстия прессформы → давления.

Технические характеристики:

Устраняет такие дефекты, как пористость и усадка.

Низкая шероховатость поверхности и высокая точность размеров.

Предотвращает образование трещин.

Облегчает автоматизацию.

Приложения:Соответствующий для производить различные типы сплава как алюминий, цинк, медь, и дуктильный утюг.

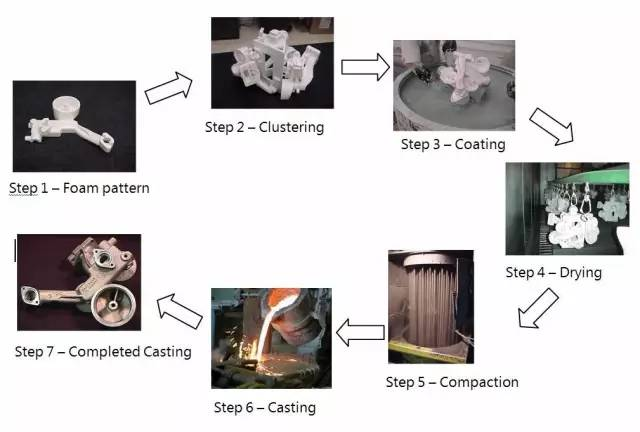

(9) потерянная отливка пены

Литье по выплавляемым моделям, также известное как полное литье под давлением, использует пенопластовые узоры, которые соответствуют форме и размеру литья. Эти узоры покрыты огнеупорным материалом, высушены и закопаны в песок. При заливке жидким металлом пена испаряется, и металл занимает ее место.

Поток процесса: Пре-пенясь картина → формируя → засыхания → покрытия → прессформы → лить чистку → удаления песка →

Технические характеристики:

Высокая точность литья без сердечников, что сокращает время обработки.

Отсутствие разделительных линий, высокая гибкость дизайна.

Чистое производство без загрязнения.

Снижение инвестиционных и производственных затрат.

Приложения:Подходит для производства сложных и точных отливок различных размеров и сплавов, таких как блоки двигателей из серого чугуна и локти из высокомарганцевой стали.

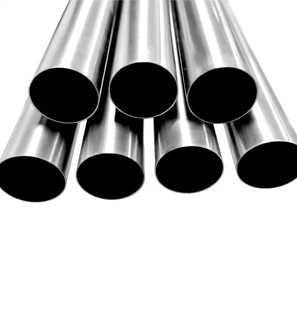

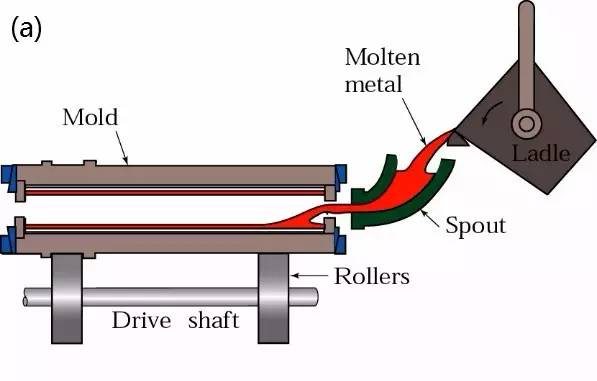

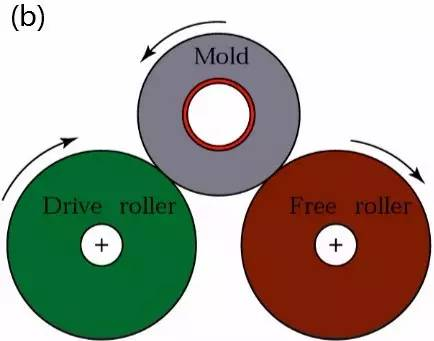

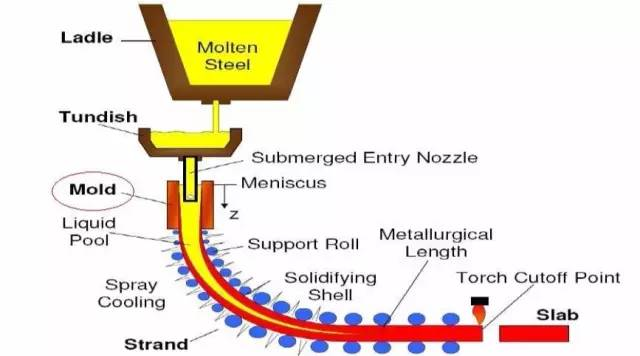

(10) непрерывное литье

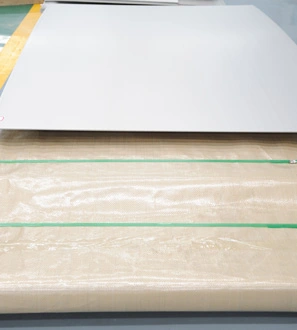

Непрерывное литье-это усовершенствованный метод, при котором расплавленный металл непрерывно выливается в специальную форму, называемую кристаллизатором, а затвердевшие отливки непрерывно вытягиваются с другого конца, производя отливки любой длины или определенной длины.

Поток процесса:

Технические характеристики:

Быстрое охлаждение приводит к образованию плотных и однородных кристаллов, улучшающих механические свойства.

Сохраняет металл и увеличивает урожайность.

Упрощает процессы, устраняя этапы формования и снижая трудоемкость.

Облегчает автоматизацию, повышая эффективность производства.

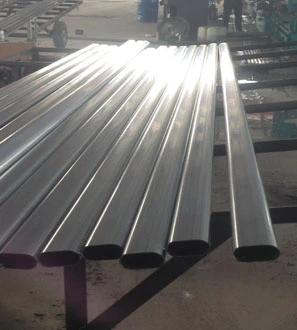

Приложения:Подходит для литья стали, железа, меди, алюминия, магниевых сплавов и других длинных изделий, таких как заготовки, плиты, прутки и трубы.

2. Пластичный формировать

Пластическая формовка использует пластичность материалов для обработки деталей с минимальным или без резки путем приложения внешних сил с использованием инструментов и форм. Он включает в себя различные методы, такие как ковка, прокатка, экструзия, рисование и штамповка.

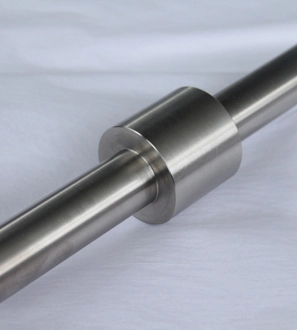

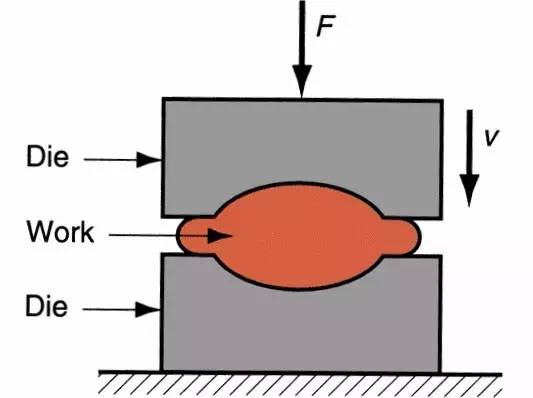

(1) Ковка

Ковка-это метод, при котором давление применяется к металлическим заготовкам с использованием ковочного оборудования для индукции пластической деформации и получения кованых деталей с определенными механическими свойствами, формами и размерами.

Типы ковки:

Свободная вковка: Использует простые инструменты для того чтобы забить слитки или блоки металла в пожеланные форму и размер, типично сделанный на молотках или гидравлических прессах.

Ковка: использует формы для придания формы металлу на ковочных молотках или прессах горячей штамповки.

Кольцевая прокатка: производит кольцевые детали различных диаметров с использованием специализированного оборудования, также используемого для автомобильных ступиц колес, колес поездов и т. Д.

Специальная ковка: включает в себя такие методы, как рулонная ковка, клиновая прокатка, радиальная ковка и жидкая штамповка, подходящие для изготовления деталей специальной формы.

Поток процесса:Нагревание заготовки → Рулонная ковка преформ → штамповка → обрезка → штамповка → выпрямление → промежуточный контроль → ковка термическая обработка → очистка → выпрямление → инспекция

Технические характеристики:

Кованые детали более высокого качества, чем отливки, способны выдерживать большие ударные силы, обладают превосходной пластичностью, ударной вязкостью и механическими свойствами, даже лучше, чем прокатанные детали.

Экономит сырье и сокращает время обработки.

Высокая эффективность производства.

Свободная ковка подходит для цельного или мелкосерийного производства, обеспечивая высокую гибкость.

Приложения:Крупные валки прокатного стана, винтовые шестерни, роторы турбогенераторов, рабочие колеса, стопорные кольца, массивные цилиндры и колонны гидравлического пресса, оси локомотивов, коленчатые валы автомобилей и тракторов, шатуны и т. Д.

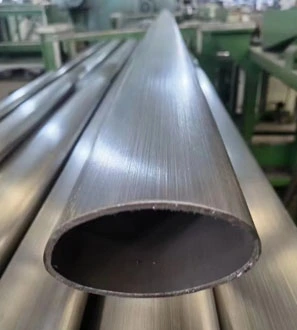

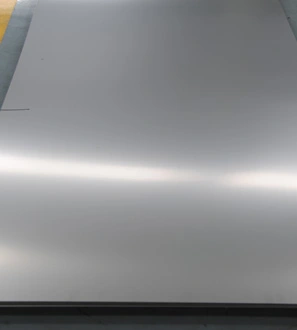

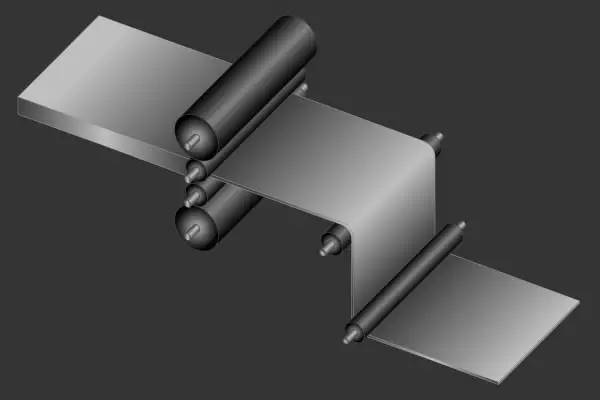

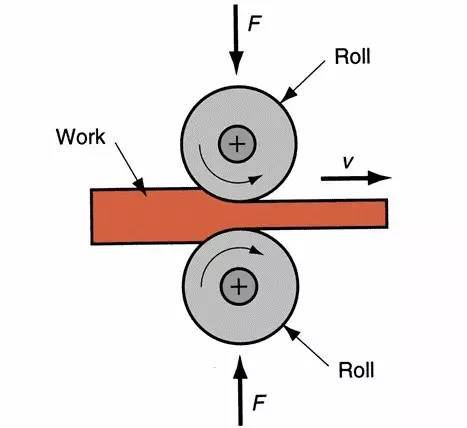

(2) Завальцовка

Прокатка включает в себя прохождение металлических заготовок через пару вращающихся валков (различных форм), сжатие их для уменьшения их поперечного сечения и увеличения их длины.

Классификация завальцовки:

Продольная прокатка: металл проходит между двумя валками, вращающимися в противоположных направлениях, подвергаясь пластической деформации.

Поперечная прокатка: деформированный материал движется в том же направлении, что и ось рулона.

Поперечная прокатка: заготовка движется по спирали, с осью заготовки и рулона под определенным углом.

Приложения:В основном используется для металлических материалов, таких как профили, пластины и трубки, а также для некоторых неметаллических материалов, таких как пластиковые и стеклянные изделия.

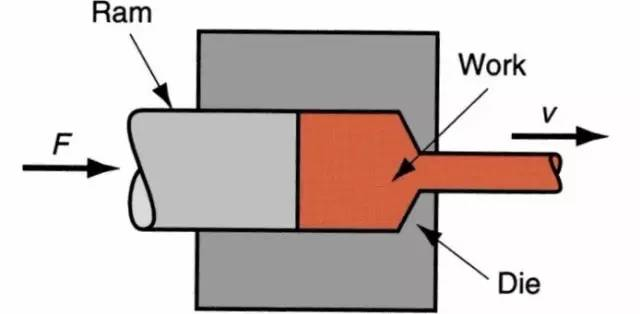

(3) Экструзия

Экструзия-это процесс, при котором металлические заготовки проталкиваются через матрицу или отверстие под трехсторонним неравномерным сжимающим напряжением, уменьшая их поперечное сечение и увеличивая их длину для получения желаемых продуктов.

Технологический поток: Предварительная экструзионная подготовка → Нагрев заготовки → Экструзия → Растяжка и выпрямление → Распиливание (резка по длине) → Отбор проб и проверка → Искусственное старение → Упаковка и хранение

Преимущества:

Широкий ассортимент продукции, разнообразные спецификации и ассортимент продукции.

Высокая гибкость производства, подходит для мелкосерийного производства.

Высокая точность размеров и хорошее качество поверхности изделий.

Низкие инвестиции в оборудование, небольшая площадь завода и простота автоматизации.

Недостатки:

Значительные геометрические потери лома.

Неравномерный поток металла.

Низкая скорость экструзии, длительное вспомогательное время.

ВысокаяИзнос и стоимость инструмента.

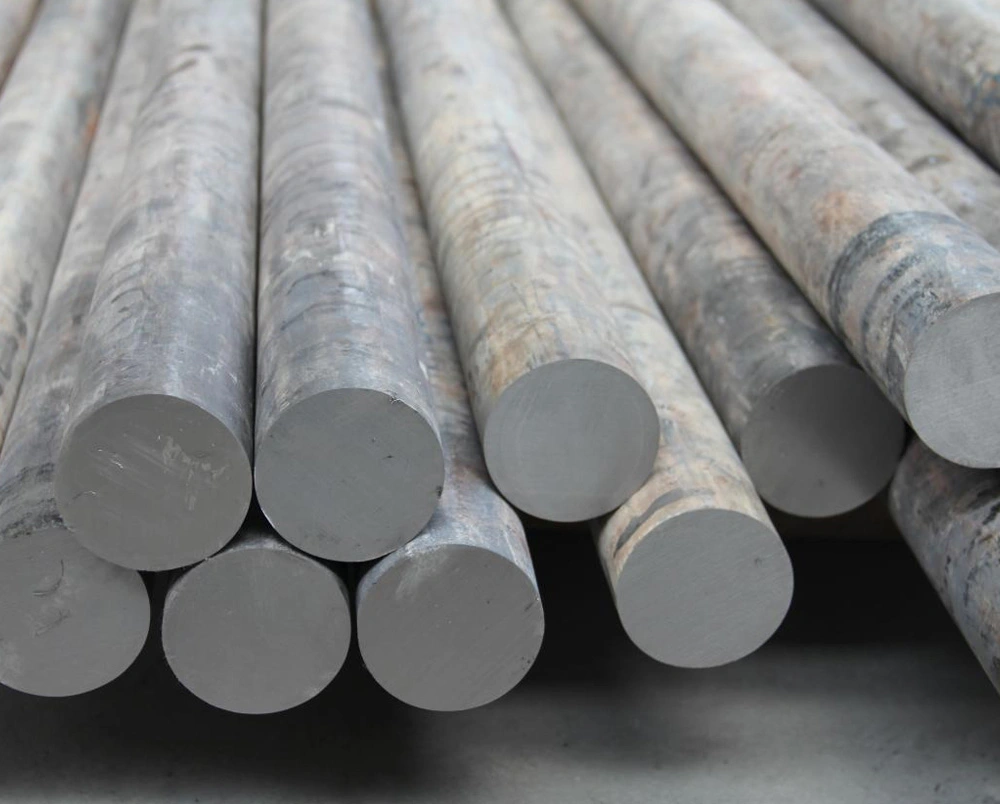

Диапазон производства:В основном используется для изготовления длинных стержней, глубоких отверстий, тонких стенок и специальных деталей поперечного сечения.

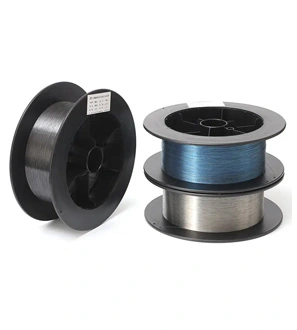

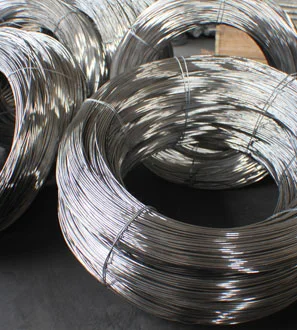

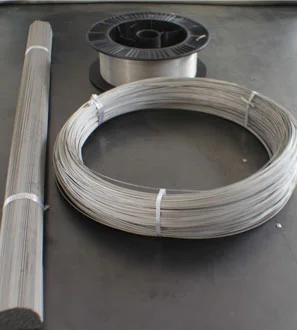

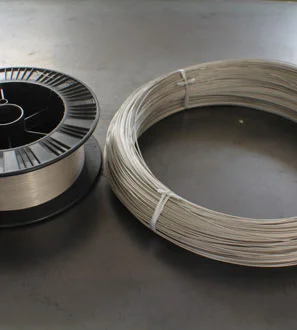

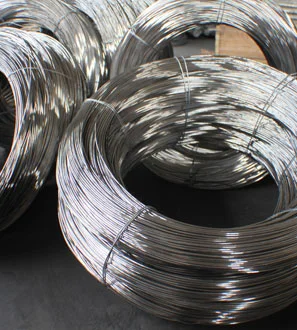

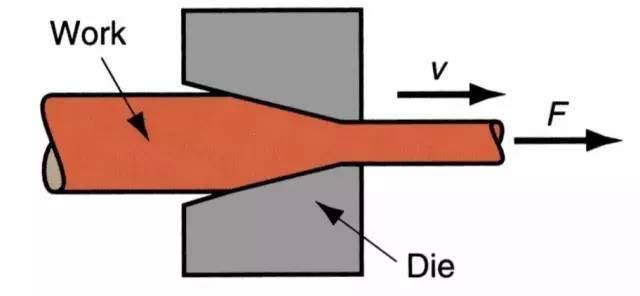

(4) чертеж

Чертеж включает прикладывать внешнюю силу к начальному концу заготовки металла, вытягивать ее через плашку или отверстие более небольшое чем поперечное сечение заготовки для того чтобы получить продукты с пожелаемыми формой и размером.

Преимущества:

Точные размеры и гладкая поверхность.

Простые инструменты и оборудование.

Непрерывное, высокоскоростное производство изделий малого поперечного сечения.

Недостатки:

Ограниченная деформация в проход и полная деформация между отжигами.

Ограничения длины.

Диапазон производства:Чертеж является основным методом обработки металлических труб, прутков, профилей и проводов.

(5) Штамповка

Штамповка включает в себя применение внешней силы к листовому металлу, полосам, трубным и профильным материалам с помощью пресса и пресс-формы, вызывая пластическое деформирование или разделение для получения деталей (штамповочных деталей) желаемой формы и размера.

Технические характеристики:

1. Производит легкие изделия с высокой жесткостью.

2. Хорошая производительность, подходит для массового производства с низкой стоимостью.

3. Производит равномерно качественную продукцию.

4. Высокое материальное использование, хороший режа и ресиклабилиты.

Приложения:Около 60-70% стали в мире-это листовой металл, причем большинство из них отделано штамповкой. Автомобильные кузова, шасси, топливные баки, ребра радиатора, корпуса котлов, корпуса контейнеров, листы из электродвигательной и электрической кремниевой стали, а также многочисленные изделия в инструментах, бытовой технике, велосипедах, офисной технике и повседневной посуде содержат штампованные детали.

3. Обработка

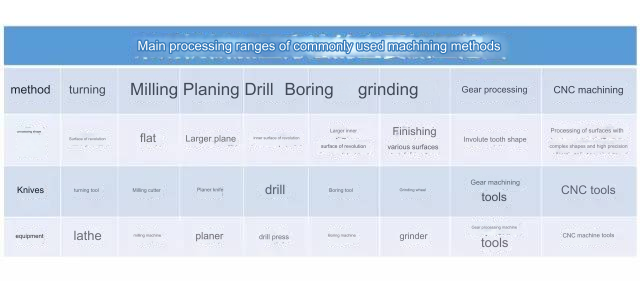

Механическая обработка включает в себя удаление избыточных металлических слоев из необработанной части с использованием режущих инструментов для достижения технических требований размерной точности, формы, позиционной точности и качества поверхности, как указано на чертежах.

Общие методы обработки:

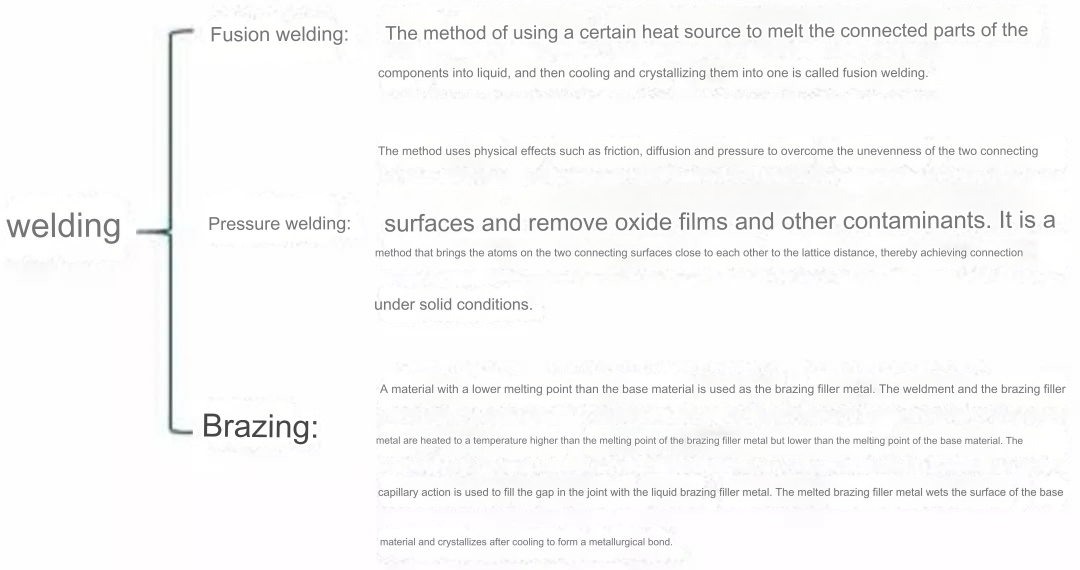

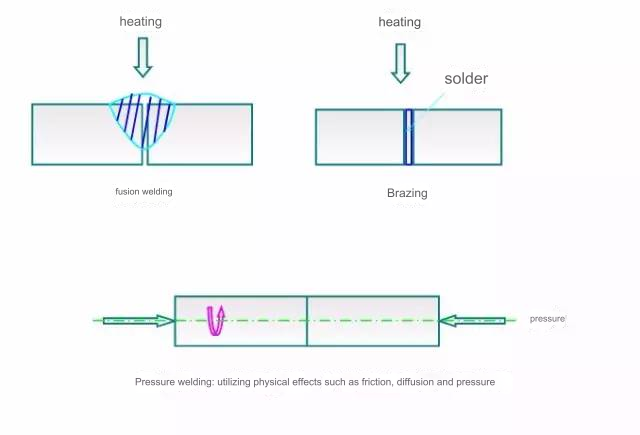

4. Сварка

Сварка, также известная как сварка плавлением, представляет собой процесс, который соединяет металлы или другие термопласты с использованием тепла, высокой температуры или высокого давления.

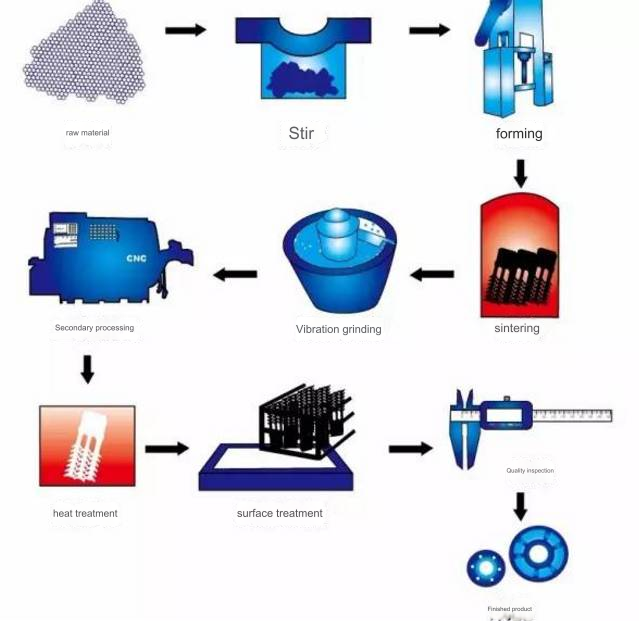

5. Порошковая металлургия

Порошковая металлургия представляет собой технологический процесс, который производит металлические материалы, композиты и различные виды продукции с использованием металлических порошков (или смесей металлических и неметаллических порошков) в качестве сырья, путем формования и спекания.

Основной поток процесса:

Преимущества:

Большинство тугоплавких металлов и их соединений, псевдосплавов и пористых материалов могут быть изготовлены только с использованием методов порошковой металлургии.

Экономит металл и снижает стоимость продукта.

Отсутствие загрязнения материала, что позволяет производить материалы высокой чистоты.

Обеспечивает правильность и однородность состава материала.

Подходит для производства большого количества изделий одинаковой формы, что значительно снижает производственные затраты.

Недостатки:

РассмотрениеРазмер детали при отсутствии массового производства.

Более высокие затраты на пресс-формы по сравнению с литейными формами.

Диапазон производства:

Технология порошковой металлургии может непосредственно производить пористые, полуплотные или полностью плотные материалы и изделия, такие как пропитанные маслом подшипники, шестерни, кулачки, направляющие стержни и инструменты.

6. Инжекционный метод литья металла

MIM (Metal Injection Molding)-это процесс, в котором металлический порошок смешивается со связующим, а затем литьем под давлением в форму. Выбранный порошок смешивается со связующим, гранулируется, а затем литьем в желаемую форму.

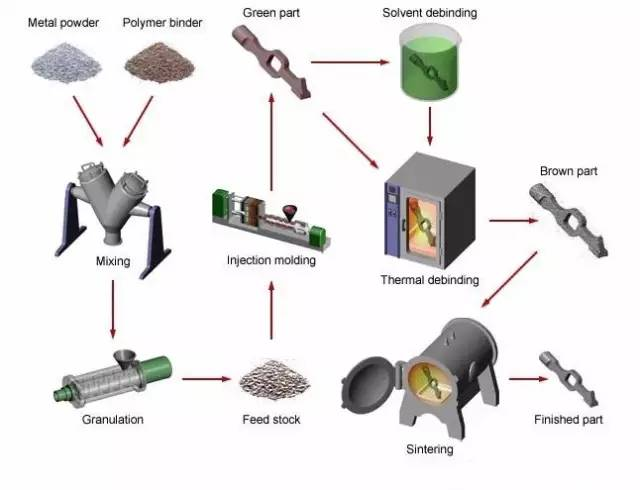

Поток процесса MIM:

Процесс MIM делится на четыре отдельных этапа (смешивание, формование, десвязывание и спекание) для производства деталей с обработкой поверхности, применяемой по мере необходимости на основе характеристик продукта.

Технические характеристики:

Сложные детали формируются за один шаг.

Хорошее качество поверхности, низкий процент брака, высокая эффективность производства и простота автоматизации.

Низкие требования к материалам прессформы.

Техническое ядро:

Связующее является ядром технологии MIM. Добавление нужного количества связующего повышает текучесть порошка, что делает его пригодным для литья под давлением и поддержания основной формы формованных деталей.

7. Формировать металла полу-твердый

Полутвердый формировать использует уникальные свойства реологии и слурры не-дендритных полутвердых металлов (Полу-твердых металлов, ССМ) для того чтобы контролировать качество отливок.

Полу-твердые формируя типы:

Реформирование

Тиксоформинг

Технические характеристики:

Уменьшает дефекты формирования жидкости, значительно повышая качество и надежность.

Более низкая температура формования, чем полная жидкая формовка, что значительно снижает тепловой удар по формам.

Может производить сплавы, которые обычные методы формования жидкостей не могут.

Приложения:

В настоящее время успешно используется в производстве основных цилиндров, деталей системы рулевого управления, коромысла, поршней двигателя, ступиц колес, деталей системы трансмиссии, деталей топливной системы, деталей кондиционеров, а также в авиации, электронике и потребительских товарах.

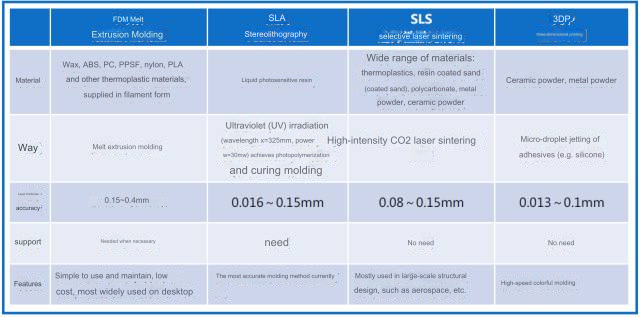

8. 3D печать

3D-печать, тип технологии быстрого прототипирования, представляет собой метод построения объектов путем послойной печати материалов, таких как порошковые металлы или пластмассы, на основе файлов цифровых моделей.

Сравнение технологий 3D печати:

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский