Спасибо вам за ваш

Внимание На Yesheng !

Влияние ковки на металлоконструкции, свойства и дефекты поковок

Влияние ковки на металлические конструкции и свойства

В кузнечном производстве необходимо убедиться не только в том, что ковка соответствует требуемой форме и размерам, но и в том, что она удовлетворяет требованиям к производительности, предъявляемым деталями во время использования. Эти требования в основном включают показатели прочности, показатели пластичности, ударную вязкость, усталостную прочность, начальную ударную вязкость и коррозионную стойкость под напряжением. Для деталей, которые работают при высоких температурах, такие свойства, как мгновенная прочность на растяжение при высоких температурах, долгосрочные характеристики, сопротивление ползучести и характеристики термической усталости, также имеют решающее значение.

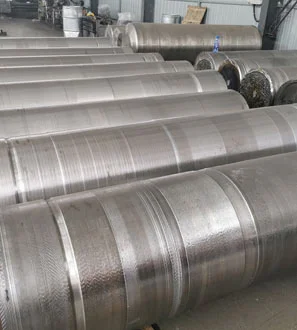

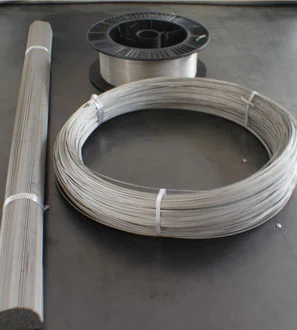

Сырье, используемое для ковки, включает слитки, рулонные материалы, экструдированные материалы и ковочные заготовки. Катаные материалы, экструдированные материалы и ковочные заготовки-это полуфабрикаты, образованные из слитков путем прокатки, экструзии и ковки. В кузнечном производстве принятие разумных процессов и параметров может улучшить структуру и свойства сырья следующими способами:

(1) Разрушение столбчатых кристаллов, улучшение макроскопической сегрегации, преобразование литой структуры в кованую структуру и сварка внутренних пор при соответствующих температурных и стрессовых условиях, тем самым увеличивая плотность материала.

(2) Формирование волокнистой структуры в слитке через ковку и дальнейшее уточнение волокнистого распределения направления через прокатку, экструзию и штамповку.

(3) Контроль размера и однородности зерен.

(4) Улучшение распределения второй фазы (например, карбидов сплавов в ледебуритовой стали).

(5) увеличение структуры через твердеть работы или другие формы усиливать.

Эти улучшения в структуре приводят к повышенной пластичности, ударной вязкости, усталостной прочности и долгосрочным характеристикам поковок. Окончательная термическая обработка частей после этого достигает пожеланного твердости сочетания из, прочности, и пластичности, соотвествуя всесторонним производительности.

Однако, если качество сырья низкое или процесс ковки неуместен, могут возникнуть дефекты ковки, включая поверхностные дефекты, внутренние дефекты или несоблюдение стандартов производительности.

Влияние сырья на качество ковки

Высокое качество сырья является необходимым условием для обеспечения качества поковок. Если сырье имеет дефекты, они повлияют на процесс ковки и конечное качество поковок.

Например, если химические элементы в сырье превышают указанные пределы или если есть чрезмерное количество примесных элементов, это может значительно повлиять на формирование и качество поковок. Такие элементы, как сера (S), бор (B), медь (Cu) и олово (Sn), имеют тенденцию образовывать фазы плавления, которые могут вызывать горячую хрупкость в поковках. Для достижения мелкозернистой стали остаточное содержание алюминия в стали должно контролироваться в определенном диапазоне, например 0,02%-0,04% (по массе). Если содержание алюминия слишком низкое, он не может контролировать рост зерна, что часто приводит к неудовлетворительному внутреннему размеру зерна в поковках. Если содержание алюминия слишком высокое, это может привести к древесным или слезоточивым переломам во время обработки давлением в условиях, которые образуют волокнистую структуру. Аналогичным образом, в аустенитной нержавеющей стали чем больше азота (N), кремния (Si), алюминия (Al) и молибдена (Mo), тем больше образуется ферритовой фазы, что делает материал склонным к образованию полосатых трещин во время ковки и приданию магнитных свойств детали.

Если сырье содержит остаточную усадку трубы, подкожные волдыри, сильную сегрегацию карбида или грубые неметаллические включения (шлак), ковка может привести к образованию трещин. Дефекты, такие как дендритные кристаллы, сильная пористость, неметаллические включения, белые пятна, оксидные пленки, полосы сегрегации и смешанные посторонние металлы в сырье, могут привести к снижению производительности поковок. Поверхностные дефекты, такие как трещины, складки, шрамы и крупнозернистые кольца на сырье, могут вызвать поверхностные трещины в поковках.

Влияние процесса ковки на качество ковки

ФоргПроцесс инг типично включает следующие шаги: вырезывание, топление, формировать, пост-вковка охлаждая, маринуя, и термическая обработка пост-вковки. Если процесс неправильный, может возникнуть серия дефектов ковки.

Процесс нагрева включает температуру загрузки печи, температуру нагрева, скорость нагрева, время выдержки и состав атмосферы печи. Неправильный нагрев, такой как чрезмерная температура или длительное время нагрева, может вызвать такие дефекты, как обезуглеродивание, перегрев или перегрев.

Для материалов с большими размерами поперечного сечения, плохой теплопроводностью и низкой пластичностью, если скорость нагрева слишком высокая или время выдержки слишком короткое, это может привести к неравномерному распределению температуры, что приведет к тепловому напряжению и вызовет треснуть ковочный материал.

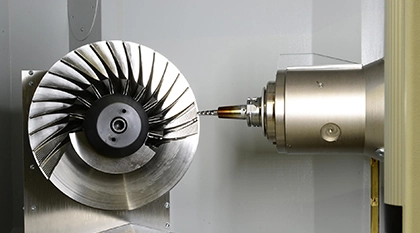

Процесс вковки формируя включает методы деформации, степень деформации, температуру деформации, скорость деформации, состояние стресса, состояние тоолинг, и условия смазки. Если процесс формирования неуместен, это может привести к дефектам, таким как грубые зерна, неровный размер зерна, различные трещины, складки, поперечный поток, вихревой поток и остаточная литая структура.

Во время охлаждения после ковки неправильные процессы могут вызвать дефекты, такие как охлаждающие трещины, белые пятна и сетевые карбиды.

Влияние кузнечной конструкции на структуру и свойства после окончательной термической обработки

Для материалов без полиморфных превращений при нагревании и охлаждении, таких как аустенитная и ферритная жаропрочная нержавеющая сталь, высокотемпературные сплавы, алюминиевые сплавы, магниевые сплавы, а также некоторые медные сплавы и титановые сплавы, структурные дефекты, образующиеся при ковке, не могут быть улучшены термической обработкой.

Для материалов, которые подвергаются полиморфным превращениям при нагревании и охлаждении, таких как конструкционная сталь и мартенситная нержавеющая сталь, определенные структурные дефекты, вызванные неправильными процессами ковки или остаточными дефектами в сырье, могут значительно повлиять на качество поковок после термообработки. Вот несколько примеров:

(1) Некоторые структурные дефекты в поковках могут быть улучшены во время послекузнечной термообработки, а удовлетворительная структура и свойства все еще могут быть получены после окончательной термообработки. Например, грубое зерно и структуры Widmanstätten в целом перегретых конструкционных стальных поковок, а также небольшие сетевые карбиды, вызванные неправильным охлаждением в заэвтектоидной стали и подшипниковой стали.

(2) Некоторые структурные дефекты в поковках трудно устранить при нормальной термообработке и требуют высокотемпературной нормализации, многократной нормализации, низкотемпературного разложения, высокотемпературного диффузионного отжига и других мер по улучшению.

(3) Некоторые структурные дефекты в поковках не могут быть устранены с помощью общих процессов термообработки, что приводит к ухудшению характеристик или даже к несоответыванию конечных термообработанных поковок. Например, тяжелые каменные переломы и граненые переломы, перегрев, ферритовые ленты из нержавеющей стали, а также карбидные сети и полосы из легированной инструментальной стали ledeburite.

(4) Некоторые структурные дефекты в поковках могут развиваться во время окончательной термообработки, даже приводя к растрескиванию. Например, грубые зерна в поковках из легированной конструкционной стали, если они не улучшаются во время термообработки после ковки, часто приводят к грубому мартенситу и несоответствию свойств после цементации, азотирования и закалки; грубые карбиды в быстрорежущей стали часто вызывают растрескивание во время закалки.

Различные методы формования из-за их различных напряженных условий и характеристик стресс-деформации могут привести к различным первичным дефектам. Например, основным дефектом рассасывания заготовок является образование продольных или угловых трещин под углом 45 ° на боковой поверхности, при этом рассасывание слитка часто оставляет остаточные литые конструкции на верхнем и нижнем концах. При удлинении заготовок прямоугольного сечения основными дефектами являются поперечные и угловые трещины на поверхности и диагональные и поперечные трещины внутри. В вковке открыт-плашки, основные дефекты включают ундерфиллинг, складывая,И рассогласование.

Различные типы материалов, из-за их различных составов и структур, демонстрируют различные структурные изменения и механическое поведение во время нагрева, ковки и охлаждения. Следовательно, специфические дефекты могут возникнуть из-за неправильных процессов ковки. Например, первичными дефектами поковок из высоколегированной инструментальной стали из ведебурита являются грубые частицы карбида, неравномерное распределение и трещины; в поковках из высокотемпературных сплавов они представляют собой грубые зерна и трещины; в поковках из аустенитной нержавеющей стали они включают обедненные хромом межкристаллитные области, что приводит к снижению межкристаллитной коррозионной стойкости, ферритовые обвязки, и трещины; И в поковках из алюминиевого сплава основные дефекты включают грубые зерна, складчатость, вихревой поток и поперечный поток.

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский