Спасибо вам за ваш

Внимание На Yesheng !

Типы и использование титановых сплавов

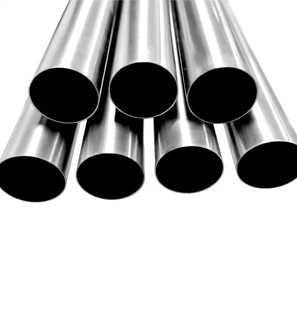

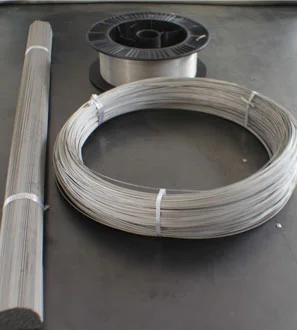

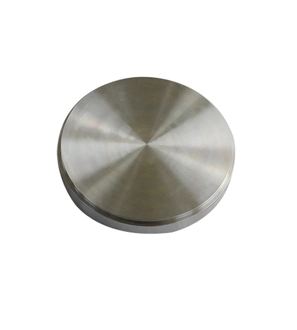

Титановые сплавыСостоят из титана в качестве основного элемента с добавлением других легирующих элементов. Они могут быть разделены на структурные титановые сплавы и термостойкие титановые сплавы или, более конкретно, на титановые сплавы α-типа, β-типа и α + β-типа.

1. История развития титановых сплавов

Титан появился в качестве важнейшего структурного металла в 1950-х годах. Признавая важность материалов из титанового сплава, многие страны во всем мире начали исследовать и разрабатывать их, что привело к практическому применению.

Первый практический титановый сплав, Ti-6Al-4V, был разработан в Соединенных Штатах в 1954 году. Он стал краеугольным камнем индустрии титанового сплава благодаря своей превосходной термостойкости, прочности, пластичности, ударной вязкости, формуемости, свариваемости, коррозионной стойкости и биосовместимости. Этот сплав составляет 75-85% всех используемых титановых сплавов, и многие другие титановые сплавы являются его модификациями.

Промышленное производство титана началось в 1948 году. В течение 1950-х и 60-х годов усилия были сосредоточены на разработке высокотемпературных титановых сплавов для аэрокосмических двигателей и конструкционных титановых сплавов для планеров. В 1970-х годах началось развитие коррозионно-стойких титановых сплавов, а с 1980-х годов были сделаны дальнейшие успехи в области коррозионно-стойких и высокопрочных титановых сплавов. Рабочая температура термостойких титановых сплавов увеличилась с 400 ° C в 1950-х годах до 600-650 ° C в 1990-х годах, расширив их использование от холодного конца двигателей (вентиляторы и компрессоры) до горячего конца (турбины). Структурные титановые сплавы эволюционировали в сторону высокой прочности, высокой пластичности, высокой вязкости, высокого модуля упругости и высокой устойчивости к повреждениям.

С 1970-х годов сплавы с памятью формы, такие как Ti-Ni, Ti-Ni-Fe и Ti-Ni-Nb, были разработаны и широко используются в машиностроении. В Китае исследования титана и титановых сплавов начались в 1956 году, а промышленное производство титановых материалов и разработка сплава TB2 начались в Китае.

2. Основные классификации титановых сплавов

Титан существует в двух аллотропных формах. Титановые сплавы классифицируются на основе этих форм с температурой плавления 1668 ° C. Ниже 882 ° C титан имеет гексагональную плотно упакованную кристаллическую структуру, называемую α-титаном. При температуре выше 882 ° C он имеет объемно-центрированную кубическую структуру, называемую β-титаном. Добавляя подходящие легирующие элементы, температуру фазового превращения и содержание фазы можно регулировать для создания различных структур из титанового сплава.

При комнатной температуре титановые сплавы имеют три типа матричных структур, что приводит к трем типам титановых сплавов: α-сплавы, (α + β) сплавы и β-сплавы. В Китае они обозначаются TA, TC и TB соответственно.

Α Титановые сплавы: Состоит из однофазного α твердого раствора, эти сплавы имеют стабильные структуры как при общей, так и при более высоких температурах применения. Они обладают более высокой износостойкостью и стойкостью к окислению по сравнению с чистым титаном. Они поддерживают их прочность и сопротивление ползучести на 500-600 ° К, но они не могут быть усилены термической обработкой и имеют прочность низкой комнатной температуры.

Β-титановые сплавы: это однофазные сплавы, состоящие из β-твердого раствора. Они обладают высокой прочностью без термической обработки, а дальнейшее усиление может быть достигнуто за счет закалки и старения, в результате чего при комнатной температуре прочность составляет 1372-1666 МПа. Тем не менее, они имеют плохую термическую стабильность и не подходят для высокотемпературных применений.

Α + β титановые сплавы: это двухфазные сплавы с хорошими комплексными свойствами, стабильной структурой, хорошей прочностью, пластичностью и высокотемпературными деформационными характеристиками. Они могут быть обработаны горячим давлением, погашены и выдержаны для упрочнения сплава. Прочность после термообработки примерно на 50%-100% выше, чем в отожженном состоянии, с хорошей высокотемпературной прочностью для длительного использования при 400-500 ° C, хотя их термическая стабильность немного ниже, чем у α титановых сплавов.

Среди трех наиболее часто используются α-титановые сплавы и α + β-титановые сплавы. Α титановые сплавы обеспечивают наилучшую обрабатываемость, за которыми следуют α + β сплавы, причем β-сплавы являются наименее обрабатываемыми.

Титановые сплавы также могут быть классифицированы путем применения в термостойкие сплавы, высокопрочные сплавы, коррозионно-стойкиеМуравьими сплавами (такими как титан-молибденовые и титан-палладиевые сплавы), низкотемпературными сплавами и специальными функциональными сплавами (такими как титан-железные материалы для хранения водорода и титан-никелевые сплавы с памятью).

Фазовый состав и микроструктура титановых сплавов можно варьировать, регулируя процесс термообработки:

Тонкие равноосные структуры обеспечивают хорошую пластичность, термическую стабильность и усталостную прочность.

Икулярные структуры обеспечивают высокую прочность выносливости, прочность ползучести, и твердость трещиноватости.

Смешанные равноосные и игольчатые структуры обеспечивают хорошую общую производительность.

3. Характеристики титановых сплавов

Титановые сплавы являются идеальными аэрокосмическими конструкционными материалами благодаря их низкой плотности, высокой удельной прочности, хорошей коррозионной стойкости, высокой термостойкости и благоприятным характеристикам обработки. Они широко используются в различных областях.

Титан является относительно новым металлом, и на его свойства влияет содержание примесей, таких как углерод, азот, водород и кислород. Чистая форма, йодид титана, содержит менее 0,1% примесей, что приводит к низкой прочности, но высокой пластичности. Промышленный чистый титан с чистотой 99,5% имеет плотность 4,5 г/см³, температуру плавления 1725 ° C и твердость HB195.

Высокая прочность: Титановые сплавы имеют плотность около 4,51 г/см³, что составляет всего 60% от плотности стали. Чистый титан имеет прочность, аналогичную прочности обычной стали, а некоторые высокопрочные титановые сплавы превосходят многие легированные стали по прочности. Следовательно, титановые сплавы обладают гораздо более высокой удельной прочностью (прочностью/плотностью), чем другие металлические конструкционные материалы, что позволяет производить компоненты с высокой единицей прочности, хорошей жесткостью и легким весом. Титановые сплавы используются в компонентах авиационных двигателей, рамах, кожухах, крепежных деталях и шасси.

Высокая термостойкость: титановые сплавы могут работать при температурах на несколько сотен градусов выше, чем алюминиевые сплавы, и сохранять необходимую прочность при средних температурах, работая в течение длительных периодов времени при 450-500 ° C. Они сохраняют высокую удельную прочность между 150-500 °C, тогда как удельная прочность алюминиевых сплавов значительно падает при 150 °C. Титановые сплавы могут работать при температурах до 500 ° C, по сравнению с 200 ° C для алюминиевых сплавов.

Хорошая коррозионная устойчивость: Во влажных атмосферах и морской воде титанюм сплавы превосходят нержавеющую сталь в коррозионной устойчивости. Они сопротивляются точечной коррозии, кислотной коррозии и коррозии под напряжением и обладают отличной стойкостью к основаниям, хлоридам, органическим веществам, азотной кислоте и серной кислоте. Однако, они менее устойчивы к уменьшению кислорода и хроматных сред.

Хорошие низкотемпературные характеристики: титановые сплавы сохраняют свои механические свойства при низких и сверхнизких температурах. Сплавы с чрезвычайно низким уровнем интерстициальных элементов могут сохранять некоторую пластичность даже при-253 ° C, что делает титановые сплавы важными низкотемпературными конструкционными материалами.

Высокая химическая активность: Титан обладает высокой химической реакционной активностью, сильно реагируя с атмосферными O, N, H, CO, CO2, водяным паром и аммиаком. Когда содержание углерода превышает 0,2%, в сплаве образуется твердый TiC. При высоких температурах он образует TiN с азотом, а при температуре выше 600 ° C поглощает кислород, образуя твердый поверхностный слой. Повышенное содержание водорода приводит к охрупчиванию. Глубина затвердевшего хрупкого слоя за счет поглощения газа может достигать 0,1-0,15 мм, при увеличении твердости на 20%-30%. Титан также обладает высоким химическим сродством, легко прилипает к поверхностям трения.

Низкая теплопроводность и модуль упругости: теплопроводность титана составляет 15,24 Вт/(м · К), что составляет около одной четверти от никеля, одну пятую от железа и одну четырнадцатую от алюминия. Теплопроводность различных титановых сплавов примерно на 50% ниже, чем у чистого титана. Титановые сплавы имеют модуль упругости примерно вдвое меньше, чем у стали, что делает их менее жесткими и склонными к деформации. Это, наряду со значительной пружиной во время обработки, приводит к высокому трению и износу режущих инструментов.

4. Достижения в титановых сплавах

Превосходные свойства титана, титановых сплавов и титановых соединений создали насущную потребность в их использовании. Однако их высокие производственные затраты ограничивают их применение. Несмотря на превосходные характеристики компонентов из титанового сплава, они далеки от широкого использования. Причины включаютЕ их высокая стоимость, плохая формуемость и сложные сварочные характеристики. Цена титановых сплавов значительно выше других металлов, как с точки зрения начальной выплавки, так и последующей обработки.

В последние годы, с развитием технологии почти чистой формы для титановых сплавов и современных методов сварки, таких как электронно-лучевая сварка, плазменно-дуговая сварка и лазерная сварка, вопросы формования и сварки титановых сплавов больше не являются основными барьерами для их применения. Страны мира в настоящее время разрабатывают недорогие, высокопроизводительные новые титановые сплавы, стремясь внедрить титановые сплавы в гражданские отрасли с большим рыночным потенциалом. Последние достижения в исследованиях материалов из титанового сплава, как внутри страны, так и за рубежом, можно резюмировать следующим образом:

Титановые сплавы высокой температуры

В последние годы зарубежные исследователи сосредоточились на разработке высокотемпературных титановых сплавов с использованием методов быстрого затвердевания/порошковой металлургии и композитов, армированных волокнами или частицами. Это увеличило рабочую температуру титановых сплавов до более 650 ° C. McDonnell Douglas в Соединенных Штатах успешно разработал высокочистый титановый сплав высокой плотности с использованием технологии быстрого затвердевания/порошковой металлургии, который имеет прочность при 760 ° C, сопоставимую с прочностью нынешних титановых сплавов при комнатной температуре.

Титановые сплавы на основе алюминида титана

По сравнению с обычными титановыми сплавами интерметаллические соединения на основе алюминида титана, такие как Ti3Al (α2) и TiAl (γ), обладают значительными преимуществами в отношении высокотемпературных характеристик (максимальные рабочие температуры 816 ° C и 982 ° C соответственно), стойкость к окислению, сопротивление ползучести, и облегченные свойства (плотность только половина это из основанных на никел суперсплавов). Эти преимущества делают их высококонкурентоспособными материалами для будущих аэрокосмических двигателей и конструкционных элементов самолетов.

Титановые сплавы β-типа с высокой прочностью и высокой прочностью

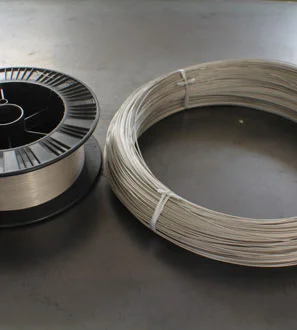

Первый титановый сплав β-типа, B120VCA (Ti-13V-11Cr-3Al), был разработан компанией Crucible в Соединенных Штатах в mid-1950s. Титановые сплавы β-типа обладают хорошей обрабатываемостью в горячем и холодном состоянии, их легко ковать, катить и сваривать, а также могут достигать высоких механических свойств, хорошей устойчивости к окружающей среде и хорошего баланса прочности и вязкости разрушения за счет лечения старения раствором. Наиболее представительные новые высокопрочные титановые сплавы β-типа с высокой вязкостью включают в себя:

Ti1023 (Ti-10V-2Fe-# Al): Этот сплав по своим характеристикам сопоставим с высокопрочной конструкционной сталью 30CrMnSiA, обычно используемой в конструкционных компонентах самолетов, и обладает отличными кузнечными свойствами.

Ti153 (Ti-15V-3Cr-3Al-3Sn): Этот сплав имеет лучшие холодные рабочие свойства, чем коммерчески чистый титан, с возрастом прочность на растяжение при комнатной температуре превышает 1000 МПа.

Β21S (Ti-15Mo-3Al-2.7Nb-0.2Si): Разработанный Timet, подразделением Titanium Metals Corporation в США, этот новый устойчивый к окислению, сверхвысокопрочный титановый сплав обладает отличной стойкостью к окислению, а также обрабатываемостью в горячем и холодном состоянии и может быть изготовлен из фольги толщиной до 0064 мм.

Огнестойкие титановые сплавы

Обычные титановые сплавы имеют тенденцию гореть в определенных условиях, что значительно ограничивает их применение. Чтобы решить эту проблему, различные страны исследовали огнестойкие титановые сплавы и добились определенных прорывов. В США разработан сплав C, огнестойкий титановый сплав, нечувствительный к длительному горению, который используется в двигателе F119. BTT-1 и BTT-3, разработанные Россией, представляют собой огнестойкие титановые сплавы в системе Ti-Cu-Al, которые обладают отличными свойствами обработки горячей деформации и могут использоваться для изготовления сложных деталей.

Медицинские титановые сплавы

Титан нетоксичен, легок, прочен и обладает отличной биосовместимостью, что делает его идеальным материалом для медицинских применений, таких как имплантаты в организме человека. В настоящее время сплав Ti-6Al-4V ELI широко используется в медицинской сфере. Однако этот сплав может выделять следовые количества ионов ванадия и алюминия, снижая его клеточную совместимость и потенциально нанося вред человеческому организму. Этот вопрос уже давно вызывает озабоченность в медицинском сообществе. Еще в начале 1930-х годов США начали разрабатывать биосовместимые титановые сплавы без алюминия, без ванадия для использования в ортопедической хирургии. Япония, Великобритания и другие страны также провели обширные исследования в этой области и достигли некоторого нового прогресса. Предполагается, что в ближайшем будущем высокопрочные, маломодульные и коррозионно-стойкие титановые сплавы, вероятно, заменят широко используемый сплав ELI в области медицины.

5 、 Основные области применения титановых сплавов

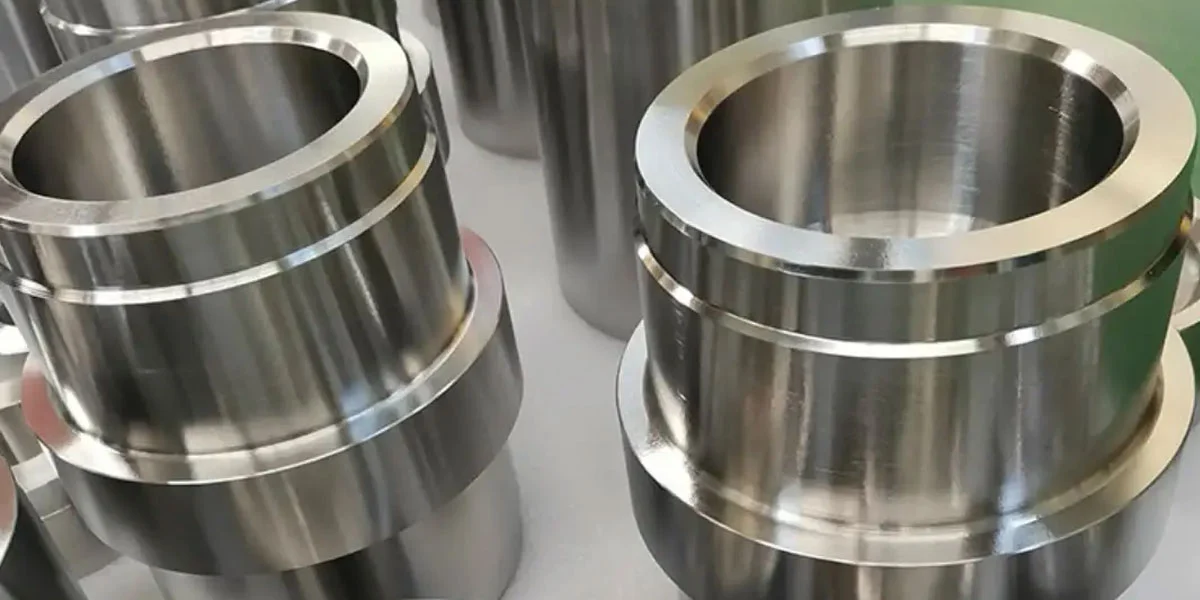

Титановые сплавы являются новым важным конструкционным материалом, используемым в аэрокосмической промышленности, с плотностью, прочностью и рабочей температурой между алюминием и сталью. Они обладают высокой удельной прочностью и отличной коррозионной стойкостью морской воды и сверхнизкими температурными характеристиками. Титановые сплавы в основном используются для производства компонентов компрессоров для авиационных двигателей, а также конструктивных компонентов для ракет, ракет и высокоскоростных самолетов. С тех пор титан и его сплавы применяются в общей промышленности, используются для изготовления электродов в электролизной промышленности, конденсаторов на электростанциях, нагревателей для переработки нефти и опреснения морской воды, а также устройств контроля загрязнения окружающей среды. Титан и его сплавы стали типом коррозионно-стойкого конструкционного материала, а также используются для производства материалов для хранения водорода и сплавов с памятью формы.

Благодаря своему легкому весу, высокой удельной прочности и хорошей коррозионной стойкости титановые сплавы широко используются в авиационной промышленности, особенно в системах двигателей. Использование титановых сплавов для производства компонентов двигателя предлагает множество преимуществ.

Низкая плотность титановых сплавов может уменьшить инерционную массу движущихся частей, тем самым уменьшая трение и улучшая топливную экономичность. Титановые пружины клапанов могут увеличить свободную вибрацию и уменьшить колебания.

Выбор титановых сплавов может снизить нагрузку на связанные компоненты и уменьшить размер деталей, тем самым уменьшая вес двигателя и всего самолета. Уменьшение массы инерции компонентов снижает вибрацию и шум, улучшает характеристики двигателя и увеличивает частоту вращения двигателя и выходную мощность. Применение титановых сплавов в других компонентах может повысить комфорт и эстетику. Титановые сплавы играют неоценимую роль в энергосбережении и сокращении потребления.

Титановые сплавы обладают высокой прочностью, низкой плотностью, хорошими механическими свойствами, ударной вязкостью и отличной коррозионной стойкостью. Однако их плохая технологичность, сложность обработки и тенденция поглощать примеси, такие как водород, кислород, азот и углерод во время горячей обработки, а также плохая износостойкость и сложные производственные процессы, представляют проблемы. Потребность в достижениях в аэрокосмической промышленности привела к тому, что титановая промышленность растет в среднем на 8% в год. В настоящее время годовой объем производства обрабатываемых материалов из титановых сплавов во всем мире превышает 40 000 тонн, причем почти 30 марок титановых сплавов.

Высокопрочные пружины, изготовленные из титановых сплавов, которые используют их высокую прочность и превосходную коррозионную стойкость, в настоящее время широко используются в гражданских приложениях, таких как матрасы. Путем включать титанюм технологию сплава в пружинах тюфяка, новые весны титанюм сплава могут соответствовать контурам тела, обеспечивая уникальную поддержку которая переходит от мягкого к твердому, предлагая глубокий комфорт сна. Кроме того, при двукратной обработке при высокой температуре эластичность и упругость пружин значительно улучшаются, повышая долговечность.

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский