Спасибо вам за ваш

Внимание На Yesheng !

Поведение тепловой деформации титанового сплава SP700

Титановые сплавыИзвестны своей низкой плотностью, высокой удельной прочностью и превосходными комплексными свойствами, что делает их идеальными для снижения веса структурных компонентов в аэрокосмической, морской и других областях. Однако во время обработки титановые сплавы часто сталкиваются с такими проблемами, как высокое сопротивление деформации и значительное отскок после формирования. Сверхпластическая формовка (SPF) представляет собой многообещающую технологию горячей обработки, которая может формировать детали сложной формы за один шаг, улучшая использование материала и снижая производственные затраты.

Титановый сплав SP700 пользуется популярностью благодаря своей превосходной сверхпластичности и механическим свойствам и был включен в спецификации аэрокосмических материалов США с успешными применениями в материалах аэрокосмического тела. Сплав преимущественно используется в листовой форме для сверхпластического формования, обычно производимого путем многоступенчатой двухфазной горячей прокатки для получения тонких титановых листов SP700.

В этом исследовании были проведены эксперименты по деформации горячего сжатия для изучения поведения потока титанового сплава SP700, изучения влияния параметров процесса деформации на микроструктуру сплава и поведение сфероидизации пластинчатых структур при тепловой деформации. Это обеспечивает теоретическую основу для формулирования процесса горячей деформации для титанового сплава SP700.

1. Экспериментальные материалы и методы

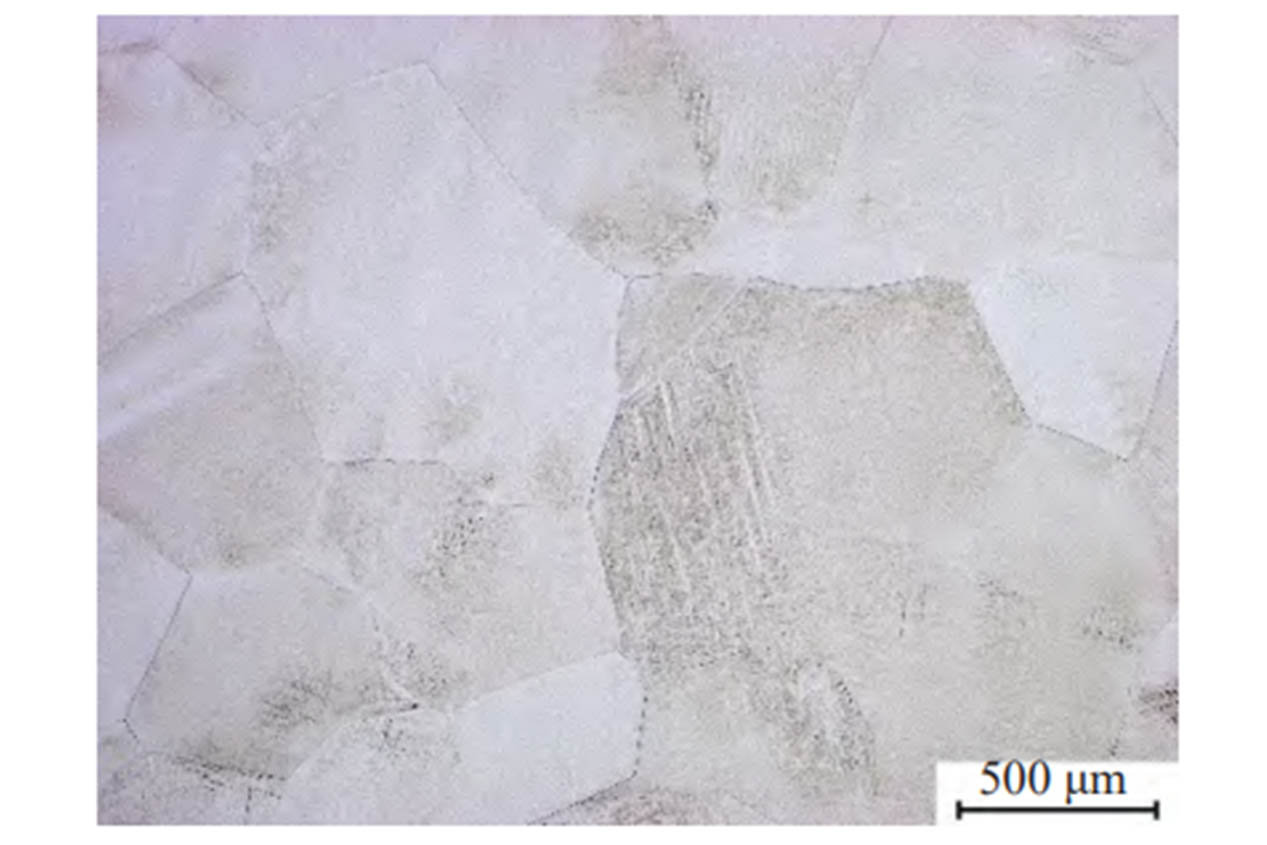

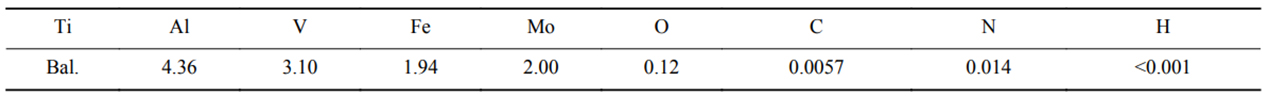

В качестве экспериментального материала использовался прокатанный лист из титанового сплава SP700 толщиной 22 мм, и его химический состав указан в таблице 1. Точка фазового перехода сплава была определена как 910 ° C с использованием металлографических методов. Исходную пластину подвергали закалке водой после выдержки при 940 ° С в течение 30 минут, в результате чего закаленная структура в основном состояла из тонкого игольчатого мартенсита со средним размером предшествующего β-зерна приблизительно 615 мкм, как показано на рисунке 1.

Рис.1 Микроструктура титанового сплава SP700, закаленная в воде

Таблица 1 Химический состав титанового сплава SP700 %

Затем закалившийся сплав подвергали испытаниям на горячее сжатие. Размер образца составлял Φ 8 мм × 12 мм, причем направление высоты было параллельным нормальному направлению пластины. Испытания проводились на тепловом моделировании Gleeble3800. Перед деформацией сжатия графитовые листы использовались для смазки обоих концов образца, чтобы уменьшить неравномерную деформацию, вызванную трением. Испытательные температуры составляли 800, 840 и 880 ° С, при этом деформация составляла 1, 5 и 10 с, а деформация сжатия-30% и 50%. Образцы нагревали до температуры деформации со скоростью 10 ° С/с, выдерживали в течение 5 минут, а затем подвергали компрессионной деформации. После деформации образцы закалялись в воде, чтобы сохранить микроструктуру деформации при высокой температуре.

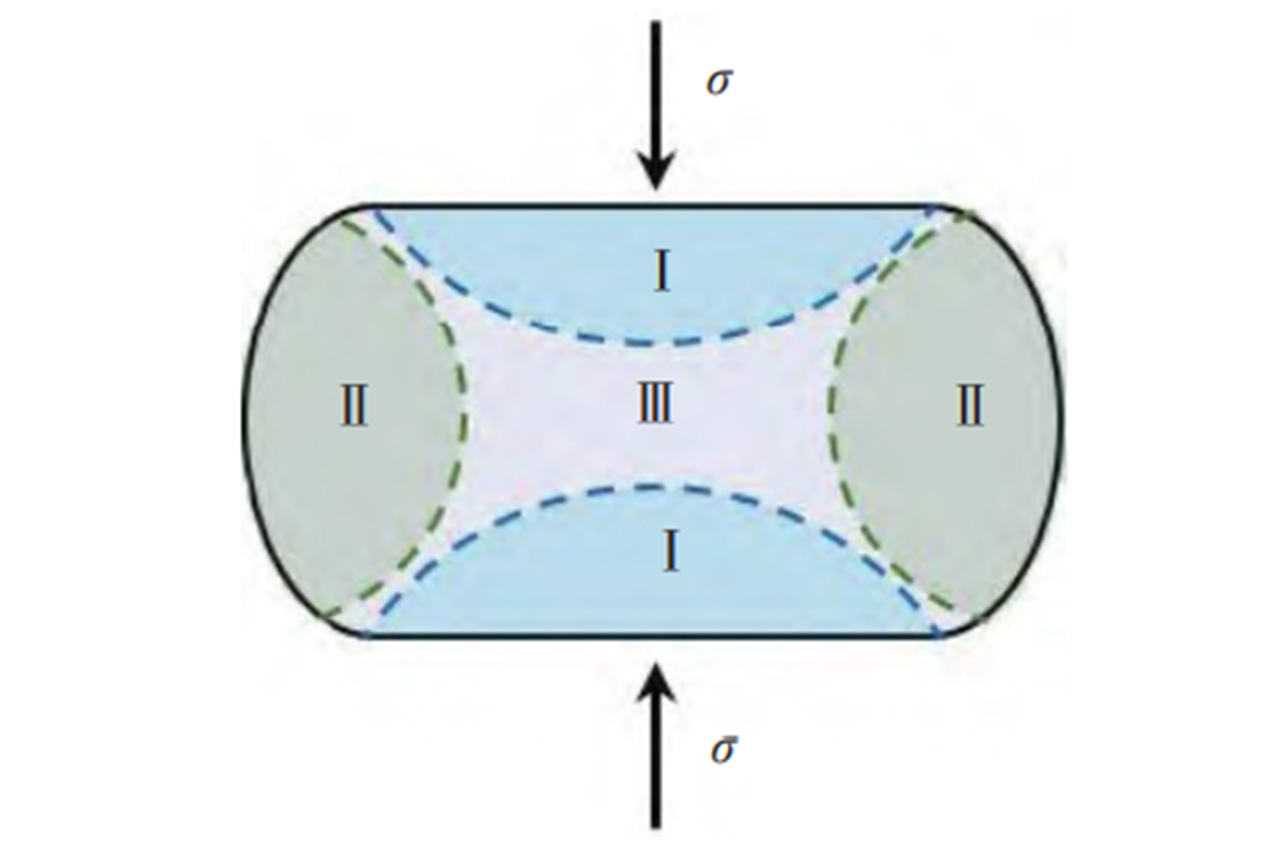

Сжатые образцы секционировали параллельно оси сжатия для микроструктурного наблюдения и анализа, как показано на рисунке 2. Рисунок обозначает σ как напряжение, указывая направление нагрузки напряжения. Образец деформации сжатия в основном состоял из трех областей: труднодеформируемая область I, свободная область деформации II и область большой деформации III. Это исследование фокусируется на влиянии условий деформации на микроструктуру, в первую очередь изучая область большой деформации III. Поверхности наблюдения образцов измельчали водной абразивной бумагой 240-5000 # SiC, электрополировали при комнатной температуре и 65 В в растворе 5% HClO4 + 95% CH3COOH по объему, а затем травили с использованием реагента Кролла (2 мл HF, 8 мл HNO3 и 82 мл H2O). Анализ микроструктуры проводили с использованием оптического микроскопа Axiovert 200 MAT (OM), сканирующего электронного микроскопа JEOL JEM-7900F (SEM) и дифракции обратного рассеяния электронов (EBSD) при ускоряющем напряжении 20 кВ.

Рис.2 Принципиальная схема позиций наблюдения после сжатия

2. Результаты и обсуждение

2,1 Поведение тепловой деформации

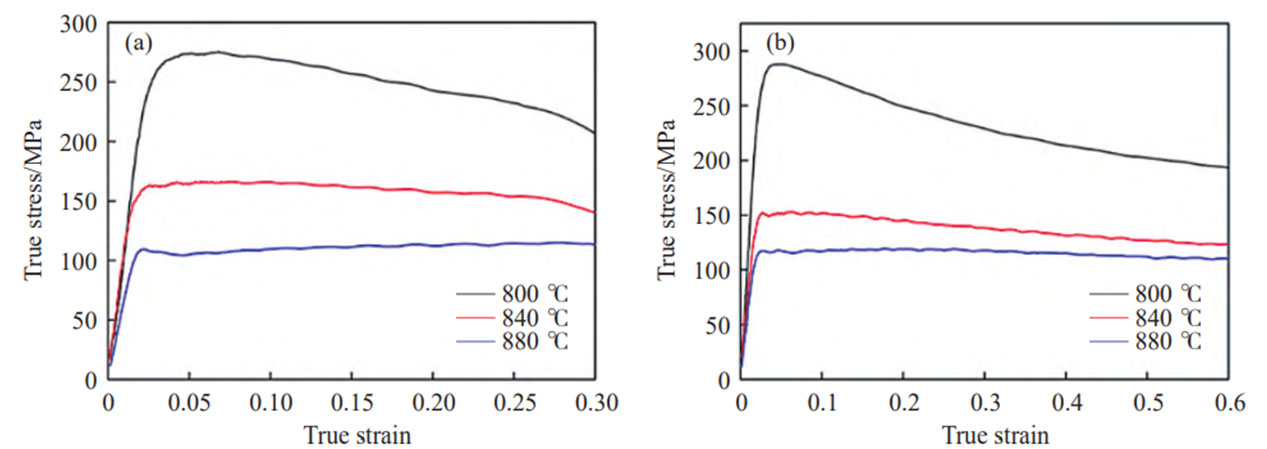

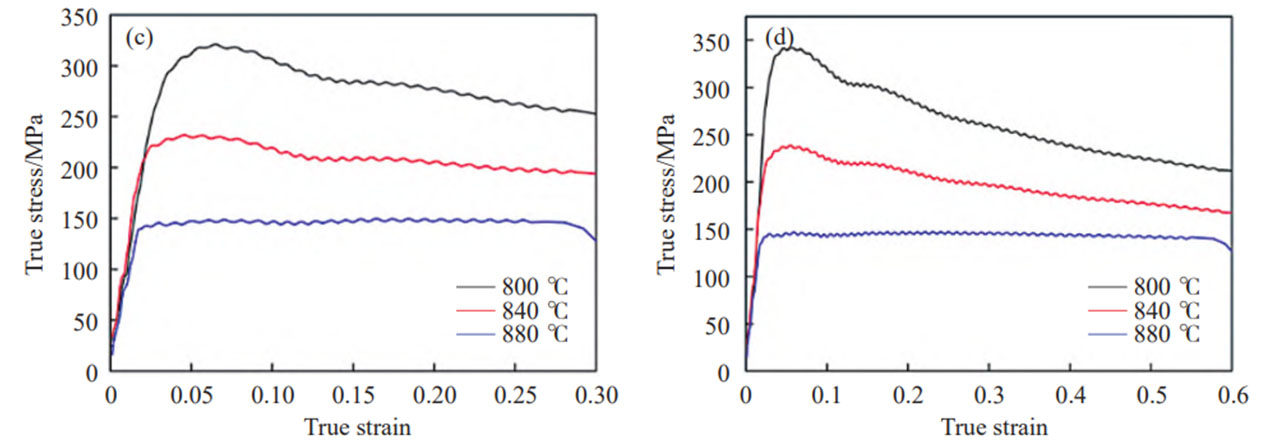

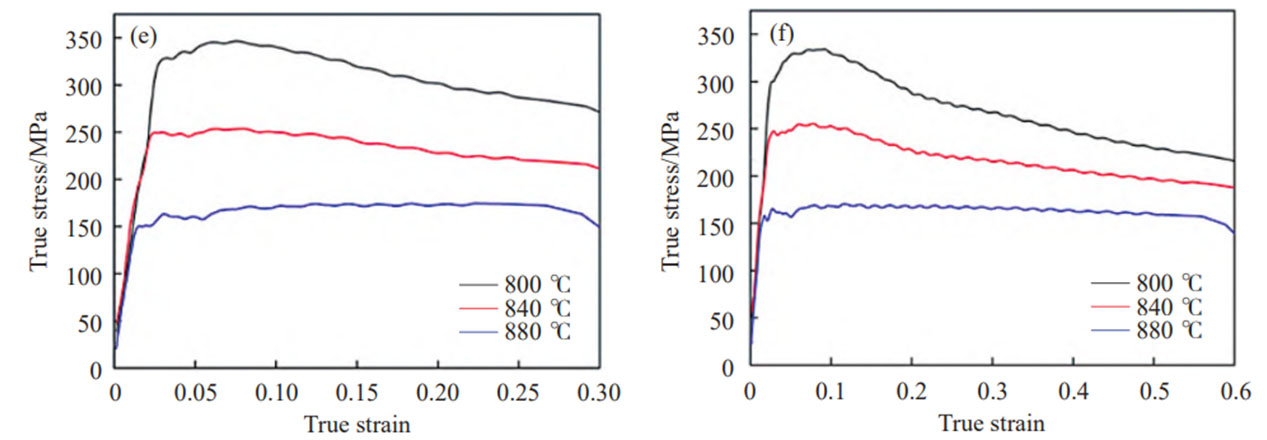

На рисунке 3 показаны истинные кривые напряжений деформации титанового сплава SP700 при различных параметрах деформации при горячем сжатии. Можно видеть, что в начальной стадии деформации сжатия, по мере увеличения деформации, напряжение потока сплава быстро повышается. Это в первую очередь связано с быстрым умножением дислокаций внутри сплава на начальной стадии деформации, при этом скорость умножения дислокаций превышает скорость аннигиляции дислокаций, вызванную движением, что приводит к упрочнению сплава. Как только напряжение потока достигает пикового значения с дальнейшим увеличением деформации сжатия, истинные кривые напряжения-истинная деформация проявляют различные закономерности. При 800 ° C напряжение постепенно уменьшается и стабилизируется после достижения пика, указывая на размягчение потока. При более высоких температурах (840-880 °C) напряжение остается почти постоянным после достижения пикового значения, демонстрируя стабильное поведение потока.

Рисунок 3 a) 1 s-1/30%; b) 1 s-1/50%; c) 5 s-1/30%; d) 5 s-1/50%; e) 10 s-1/30%; f) 10 s-1/50%

Во время горячей деформации титановых сплавов упрочнение из-за пластической деформации конкурирует со смягчением, вызванным динамическим восстановлением или динамической перекристаллизацией, что приводит к различным характеристикам в истинных кривых напряжения-истинной деформации. В начальной стадии пластической деформации, по мере увеличения деформации, плотность дислокации быстро повышается и запутывает, препятствуя движению дислокации и вызывая увеличение напряжения потока. При дальнейшей деформации повышенная плотность дислокации повышает сохраненную энергию деформации в сплаве. Когда накопленная энергия достигает энергии активации для динамической перекристаллизации, происходит динамическая перекристаллизация, уменьшая плотность дислокаций и вызывая размягчение потока. Когда упрочнение из-за дислокационного умножения и размягчение из-за динамической рекристаллизации уравновешиваются, кривая напряжение-деформация демонстрирует устойчивый поток. Если размягчение значительно превышает затвердевание, напряжение потока резко падает, показывая выраженную динамическую кривую типа рекристаллизации. Кроме того, многочисленные исследования показали, что сфероидизация пластинчатых или реечных структур в титановых сплавах также может привести к размягчению потока. Из рисунка 3 видно, что при 800 ° С, при деформации сжатия, превышающей 50%, сплав подвергается значительной динамической перекристаллизации. При той же скорости деформации и деформации сжатия максимальное напряжение титанового сплава SP700 уменьшается с увеличением температуры деформации. Для постоянной температуры и количества деформации пиковое напряжение сплава увеличивается с увеличением скорости деформации из-за быстрого умножения дислокаций и увеличения плотности дислокаций.

2,2 Влияние параметров деформации на микроструктуру сплава

2.2.1 Температура деформации

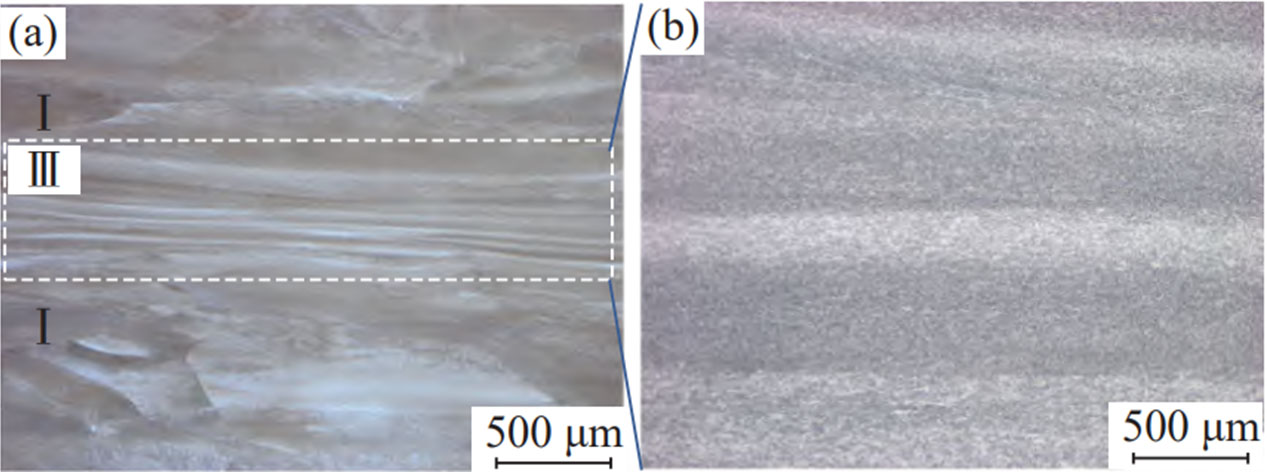

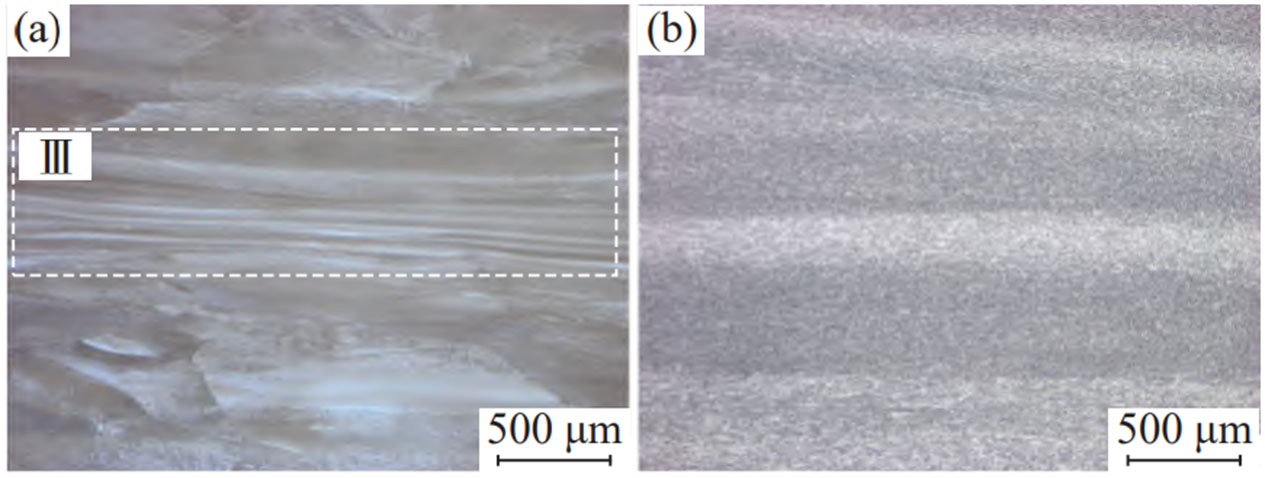

На рисунке 4 показана микроструктура титанового сплава SP700, сжатого при различных температурах (800-880 °C) при деформации в 1 с-1 с и деформации сжатия в 50%. В двухфазной области после деформации сжатия микроструктура титанового сплава SP700 в основном состоит из α-ламелей и небольшого количества остаточной β-фазы. Как показано на фиг.4 (a), (c) и (e), температура деформации существенно влияет на микроструктуру титанового сплава SP700. Сравненный с первоначальной структурой (диаграмма 1), первоначальные зерна β удлиняют перпендикуляр к направлению обжатия после деформации обжатия. При 800 °C и 840 °C исходные границы β-зерен исчезают, и α-ламеллы подвергаются сфероидизации. С увеличением температуры деформации степень сфероидизации α-ламелей уменьшается. Когда температура повышается до 880 ° С, исходные β-зерна сохраняются с четкими границами зерен, и на границах зерен наблюдаются многочисленные β-перекристаллизованные зерна. Это связано с тем, что после тепловой деформации быстрое охлаждение приводит к значительной степени переохлаждения, препятствуя диффузии элементов и вызывая частичное преобразование исходной β-фазы в перенасыщенный твердый раствор с той же кристаллической структурой. Как деформация температурыПри повторном увеличении степень сфероидизации внутриглазных α-ламелей уменьшается, причем только несколько перекристаллизованных равноосных α-зерен наблюдаются после деформации сжатия при 880 ° С. Это может быть связано с тем, что β-фаза имеет объемно-центрированную кубическую структуру с большим количеством систем скольжения, что приводит к динамическому восстановлению и перекристаллизации сначала во время деформации, тем самым уменьшая накопленную деформацию энергии и уменьшая тенденцию к сфероидизации α-ламелей.

Диаграмма 4 (а, б) 800 ℃; (к, д) 840 ℃; (е, ф) 880 ℃

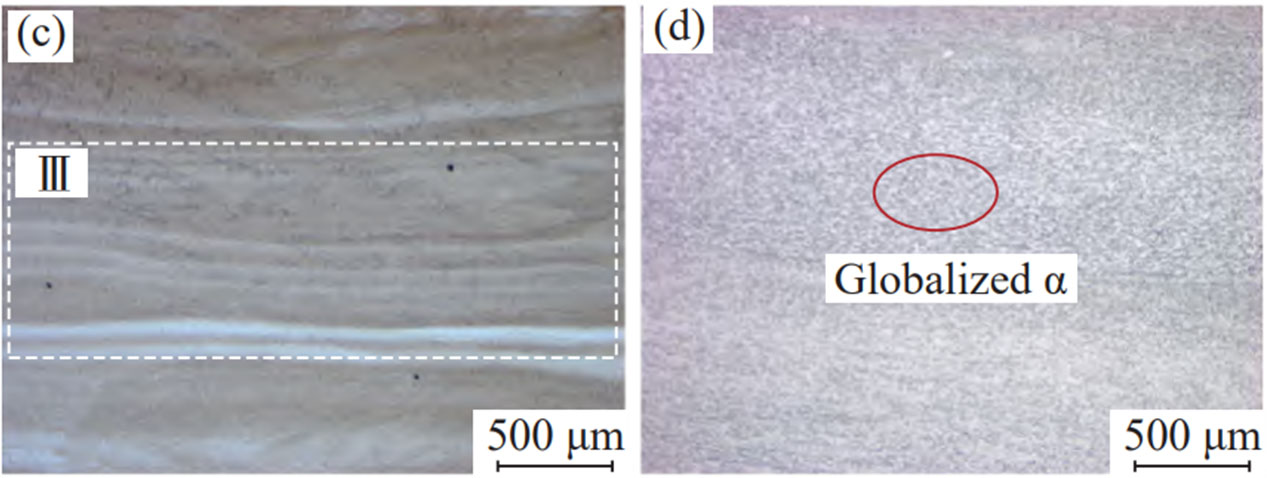

2.2.2 Скорость деформации

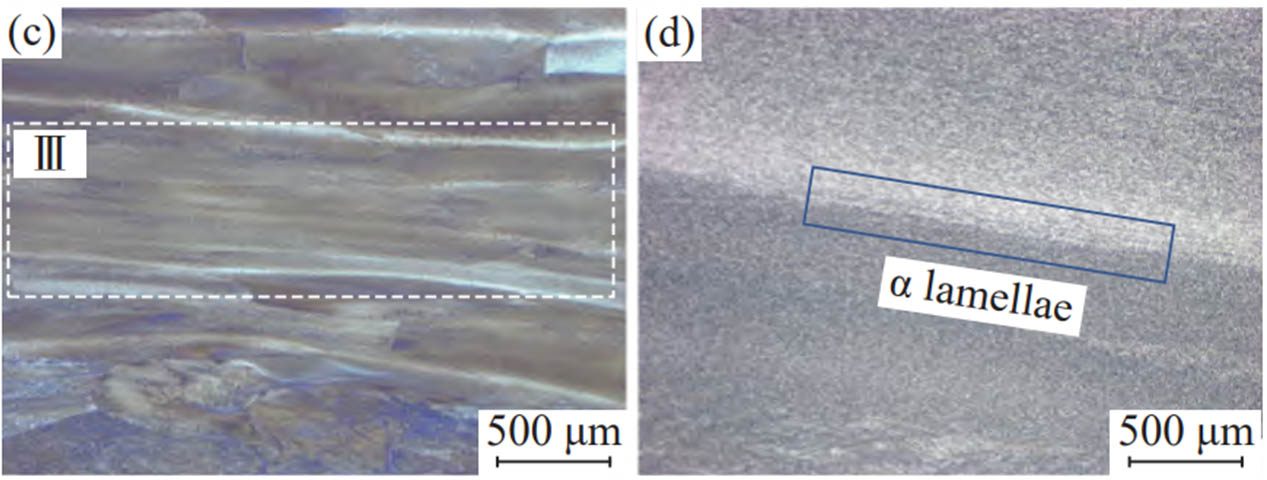

На рисунке 5 показана микроструктура титанового сплава SP700, сжатого при различных скоростях деформации (1-10 с ⁻¹) при температуре деформации 800 °C и степени деформации сжатия 50%. Зерна β удлиняются перпендикулярно направлению сжатия после деформации сжатия, и исходные границы зерен β становятся размытыми, образуя отдельные линии потока. По мере увеличения скорости деформации внутриглазные α-ламели грубеют, разрушаются и сфероидизируются. При деформационных частотах в 1 с или 5 с в микроструктуре деформации остается несколько ламелей α с соотношением сторон больше 3, как показано на рисунке 5(d). При увеличении скорости деформации до 10 с-⁻¹ увеличивается степень разрушения и сфероидизации исходных β-зерен и внутриглазных α-ламелей, исчезают исходные β-границы зерен, и в сплаве происходит значительная динамическая перекристаллизация, в результате чего образуется микроструктура, состоящая из перекристаллизованных зерен, как показано на рисунке 5(f). В титановых сплавах пластическая деформация в основном происходит через дислокационные движения. С постоянн количеством деформации обжатия, увеличивая тариф напряжения уменьшает время деформации, блокируя скольжение границы зерен и ползучесть диффузии, водящ к скоплению вывиха на интерфейсах, таким образом повышая выскальзывание вывиха внутри зерна. Следовательно, увеличение скорости деформации делает α-ламели более восприимчивыми к деформации сдвига или вращению зерна, увеличивая степень сфероидизации ламелей. Кроме того, межзеренные дефекты и дислокации в исходной β-фазе обеспечивают многочисленные места зарождения для перекристаллизации, тем самым увеличивая степень динамической перекристаллизации β-фазы с увеличением скорости деформации.

Рис. 5 a, b) 1 s-1; c, d) 5 s-1; e, f) 10 s-1

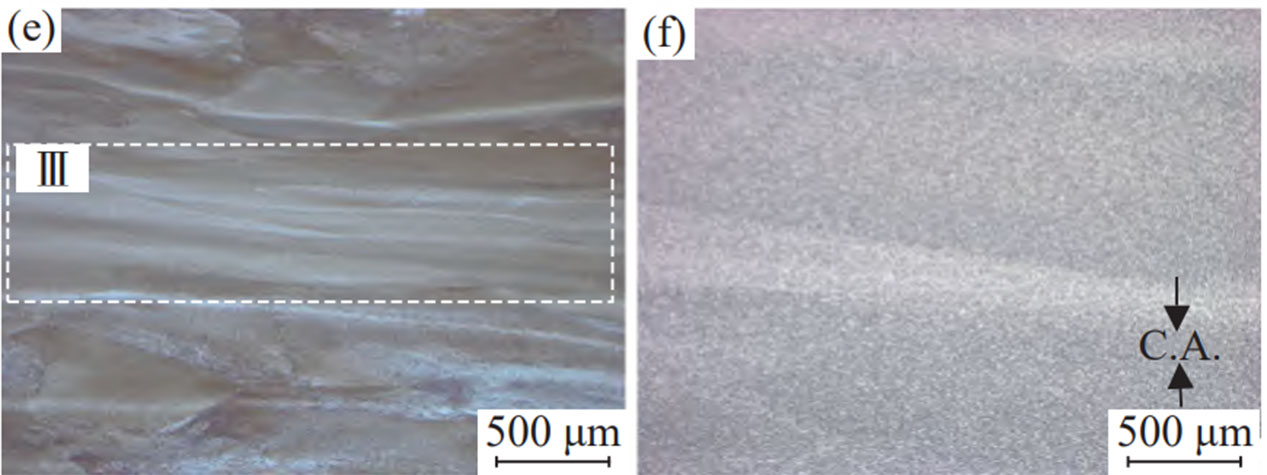

2.2.3 Сумма деформации сжатия

На рисунке 6 показана микроструктура титанового сплава SP700 при температуре деформации 800 °C и скорости деформации 5 с-¹ при различных величинах деформации сжатия (30% и 50%). Как можно видеть, после 30%-ной деформации сжатия (Фиг.6 (a) и (b) исходные β-зерна сплющиваются, но границы зерен остаются четко видимыми. Кроме того, значительное количество мелких перекристаллизированных зерен наблюдается на границах β-зерен. Внутри зерен α-ламетки проявляют изгиб, а некоторые α-ламетки демонстрируют волнистые образования на границах раздела, что указывает на то, что динамическая перекристаллизация начала происходить даже при меньших количествах деформации. При увеличении величины деформации до 50% (Фиг.6 (c) и (d) границы β-зерен становятся почти линейными, а α-ламетки внутри зерен подвергаются фрагментации и сфероидизации с дальнейшим увеличением степени перекристаллизации.

Рисунок 6 (a, b) 30%; (c, d) 50%

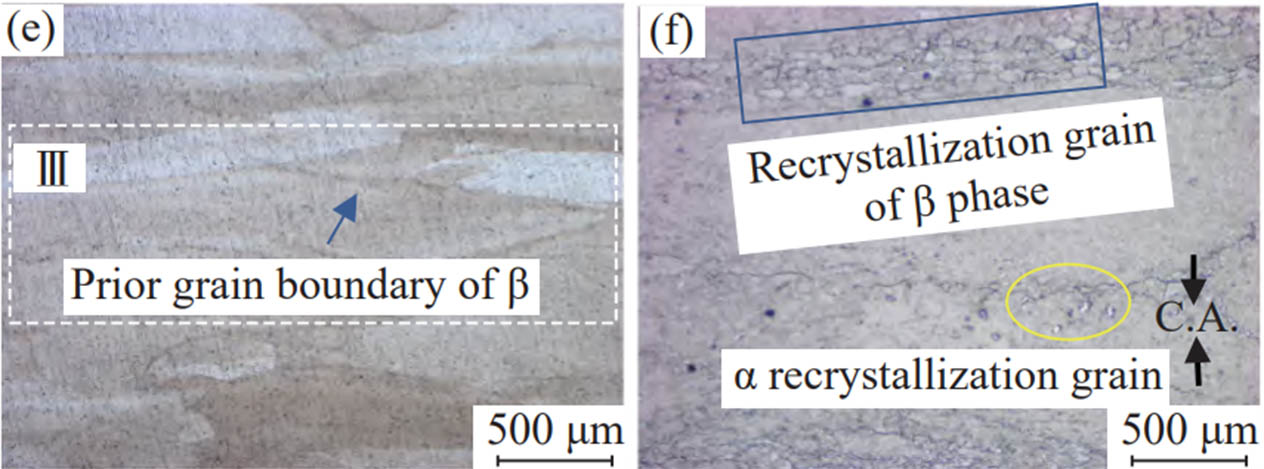

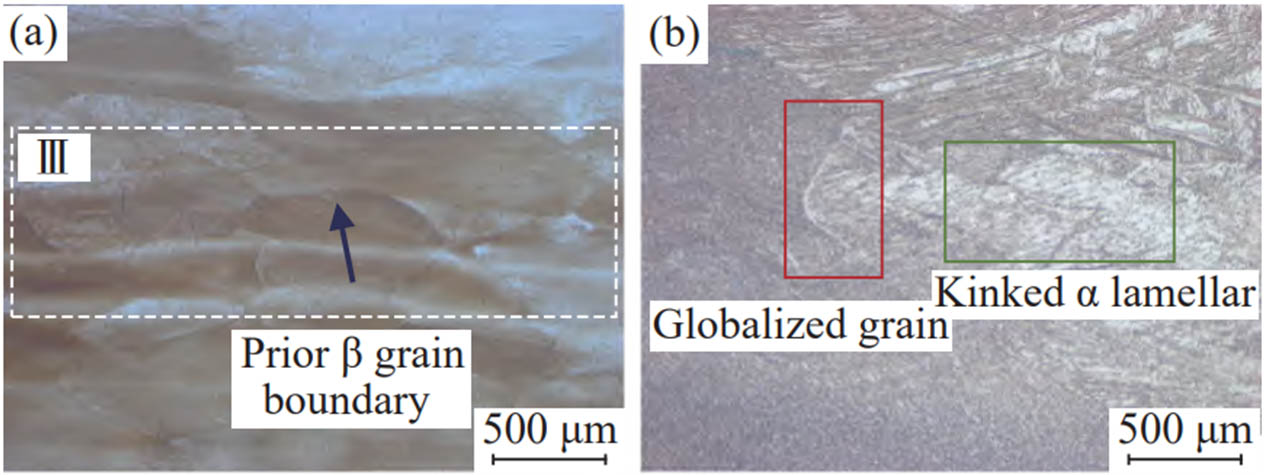

2,3 Поведение сфероидизации пластинчатой структуры в титановом сплаве SP700

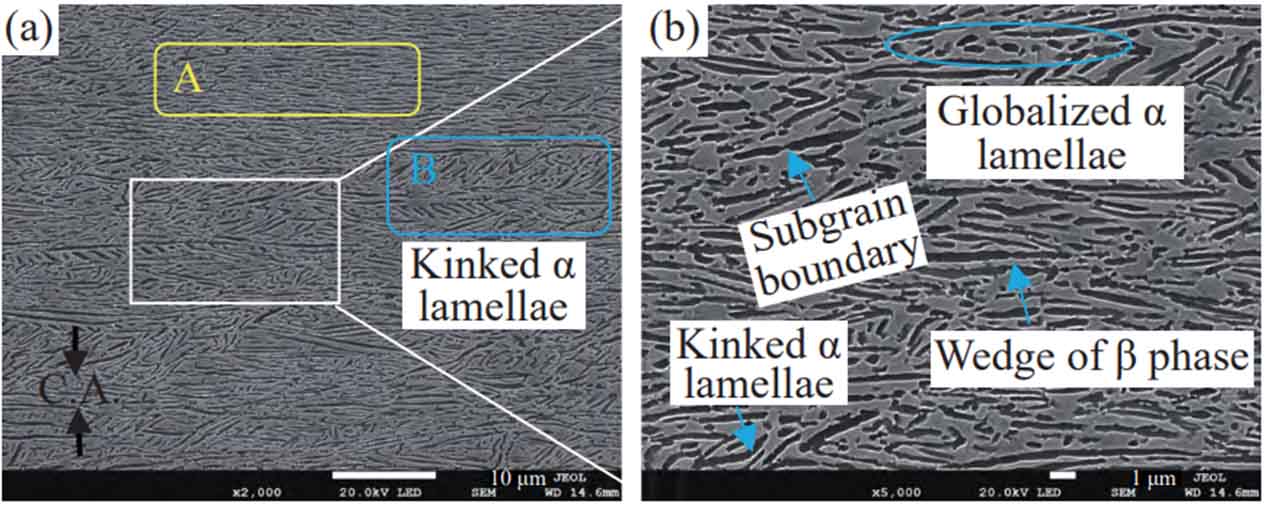

На рисунке 7 показана микроструктура титанового сплава SP700 после горячей деформации сжатия при 800 ° C. На рисунке показано, что после деформации сжатия сжатие заставило α-ламели разорвать и вращаться перпендикулярно направлению сжатия. В частности, α-ламели, которые были перпендикулярны направлению сжатия (как показано в области А на Фиг.7 (а), демонстрировали волнистые границы, приводящие к нестабильным двугранным углам на границах. Чтобы уменьшить поверхностное натяжение, элементарная диффузия при высоких температурах заставляла β-фазу вклиниваться в α-ламели, что приводило к фрагментации α-ламелей и последующей сфероидизации в условиях высоких температур (как показано на рисунке 7(b). Для α-ламелей, параллельных направлению сжатия (как показано в области В на рисунке 7 (а), произошли значительные изменения формы. Во время деформации сжатия пластинчатая структура подверглась изгибу и скручиванию под напряжением сжатия, сохраняя значительную энергию деформации внутри сплава. Это привело к образованию субзерен границ внутри ламеллярной α-фазы, и интерфейс α/β вращался под напряжением, в конечном итоге вызывая распад ламелей.

Диаграмма 7 микроструктура сплава СП700 титанюм подвергла к 800 ℃/1с-деформации обжатия 1/30% горячей. увеличение а) низкое; увеличение б) высокое

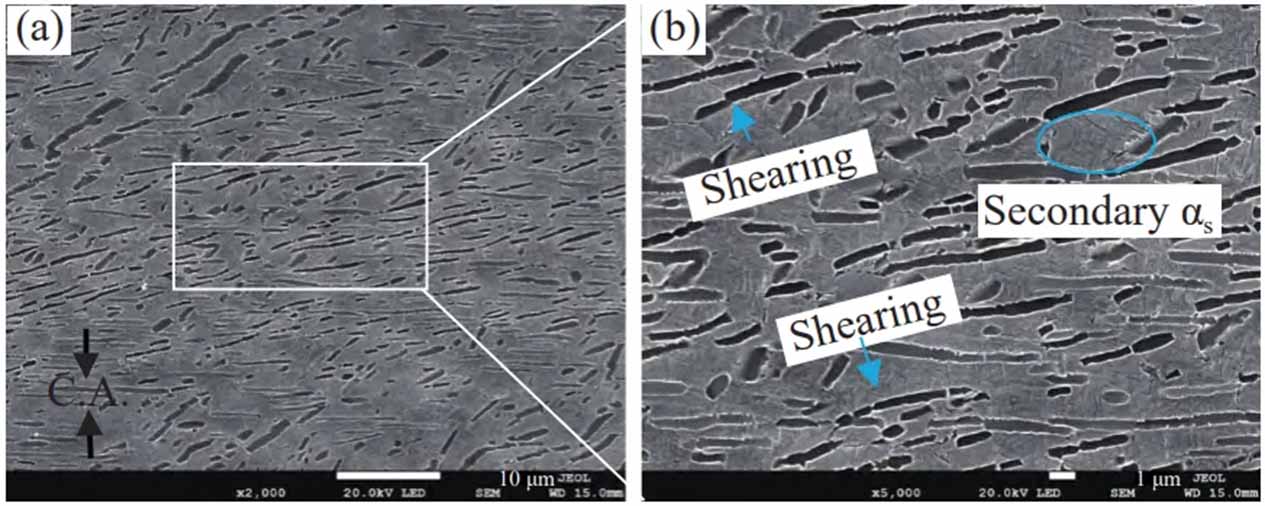

На рисунке 8 показана микроструктура титанового сплава SP700 после горячей деформации сжатия при 840 ° C. Подобно поведению при 800 ° С, граница раздела α-ламелей была нарушена и подверглась разделению во время сжатия при 840 ° С. Однако с увеличением температуры деформации α-ламели утолщались, и наблюдалось частичное растворение α-фазы. При охлаждении после деформации сжатия вторичная α-фаза (αs) выпадала в осадок, как показано на рисунке 8(b).

Диаграмма 8 микроструктура сплава СП700 титанюм подвергла к деформации обжатия 840 ℃/1с-1/30% горячей. увеличение а) низкое; увеличение б) высокое

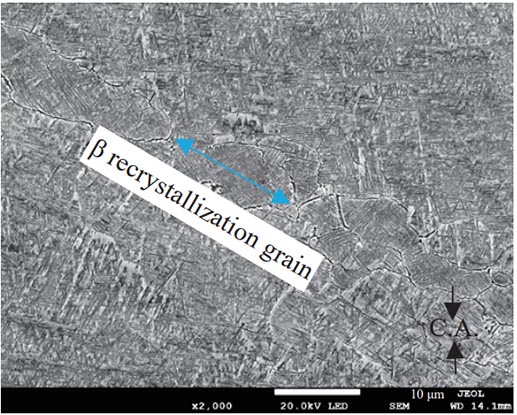

Когда температура деформации была повышена до 880 ° С, микроструктура значительно отличалась от наблюдаемой при 800 ° С и 840 ° С. Как показано на рисунке 9, при 880 ° С сфероидизированная α-фаза практически не присутствовал. Как упоминалось ранее, температура фазового превращения для исследуемого сплава составляет 910 ° C, что позволяет предположить, что фазовое превращение, вызванное деформацией, может происходить во время горячей деформации, изменяя морфологию фазы в сплаве. На рисунке 9 показано, что после 880 ° С деформация, динамическая перекристаллизация β-зерен доминировала, с многочисленными перекристаллизованными β-зернами, образующими «ожерелье-подобную» структуру на границах зерен. Подобные микроструктурные изменения наблюдались и при горячей деформации сплава Ti-6242S.

Рис.9 Микроструктура титанового сплава SP700, деформированного при 880 ℃/1 s-1/30%

3 、 Выводы

1. Высокотемпературное поведение потока титанового сплава SP700 тесно связано с температурой деформации, скоростью деформации и деформацией сжатия. Во время деформации обжатия в условиях высоких температур (840-880 ° К), сплав показывает характеристики потока в устойчивом состоянии. Напротив, при более низких температурах (800 °C) с деформацией сжатия 50% сплав демонстрирует динамические характеристики размягчения.

2. В условиях деформации 800-880 ° С, деформации 1-10 с ⁻¹ и деформации сжатия 30-50% первичными микроструктурными изменениями титанового сплава SP700 при деформации горячего сжатия является сфероидизация α хромойLlae и перекристаллизация β-фазы. По мере снижения температуры деформации и увеличения скорости деформации степень сфероидизации α-ламелей увеличивается. Кроме того, большее количество деформации сжатия способствует возникновению динамической перекристаллизации в сплаве.

3. После высокотемпературной деформации сжатия непрерывные различия ориентации развиваются в пределах α-ламелей, перпендикулярных оси сжатия, вызывая волнообразия на границе раздела и образуя нестабильные диэдральные углы. Внутри ламелей α, параллельных оси сжатия, возникают прерывные различия ориентации, создавая новые интерфейсы α/α. Β-фаза вклинивается в α-ламели на двугранных углах или новых α/α-интерфейсах, что приводит к разрушению и разделению ламелей, которые впоследствии подвергаются сфероидизации в условиях высокой температуры.

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский