Спасибо вам за ваш

Внимание На Yesheng !

Исследование эволюции микроструктуры и свойств при горячей обработке высокотемпературных сплавов

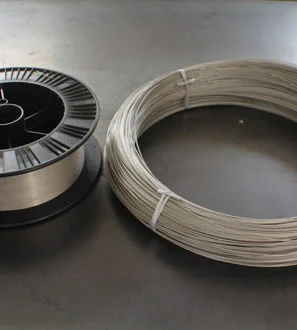

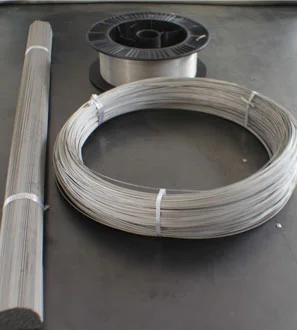

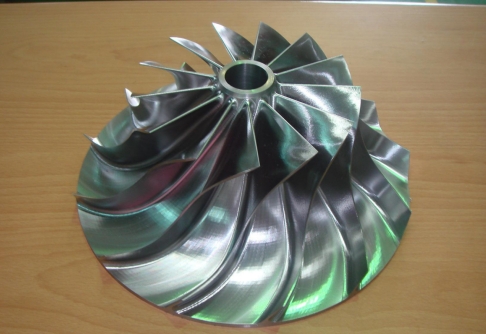

Высокотемпературные сплавы представляют собой класс специализированных металлических сплавов, которые поддерживают стабильную работу в условиях высоких температур. Они конструированы для сохранения превосходных механических свойств и коррозионной устойчивости под жесткими условиями, включая высокие температуры, высокий стресс, и коррозионные среды. Высокотемпературные сплавы можно разделить на сплавы на основе никеля, кобальта и железа, в зависимости от их первичных легирующих элементов. Эти сплавы широко используются в аэрокосмической, энергетической и других отраслях промышленности благодаря их выдающейся высокотемпературной прочности, стойкости к окислению и устойчивости к ползучести.

1. Методы горячей обработки для высокотемпературных сплавов.

1,1 Классификация горячей обработки для высокотемпературных сплавов

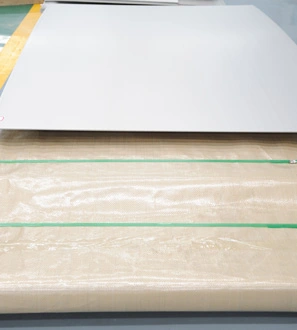

(1) Горячая прокатка: Горячая прокатка-это общий процесс пластической деформации для высокотемпературных сплавов. Он включает в себя прохождение заготовок сплава через прокатные станы при высоких температурах, чтобы изменить их форму и улучшить их структуру зерна. Горячая прокатка повышает пластичность материала, снижает сопротивление деформации и эффективно устраняет внутренние дефекты. Контролируя температуру и скорость прокатки, свойства материала могут быть адаптированы, обеспечивая превосходные механические характеристики и микроструктуру в конечном продукте.

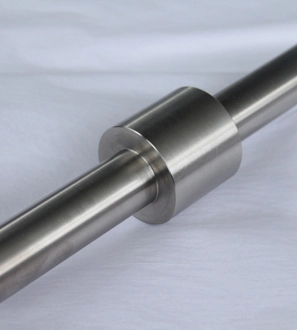

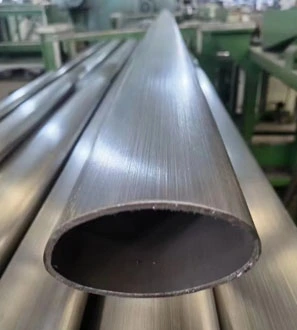

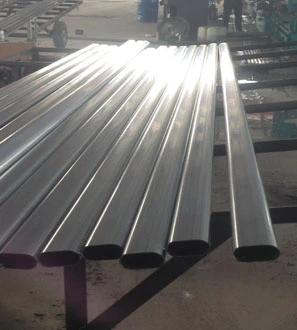

(2) Горячая экструзия: Горячая экструзия включает в себя размещение заготовок из высокотемпературного сплава в экструзионную машину, применение давления экструзии при высоких температурах для достижения желаемой формы. Горячая экструзия увеличивает плотность и однородность материала, уменьшает размер зерна и тем самым повышает прочность на растяжение и термостойкость к коррозии. Кроме того, он может устранить внутренние пустоты и дефекты, улучшая общие характеристики материала.

(3) горячее формование: горячее формование-это процесс, в котором заготовки из высокотемпературного сплава помещаются в формы при высоких температурах, и благодаря деформационным действиям формы они достигают желаемой формы. Горячее формование подходит для производства сложных компонентов. Путем контролировать формируя температуру и скорость, структуру зерна и механические свойства материала можно оптимизировать. Этот процесс предлагает уникальные преимущества в повышении точности формования и качества поверхности компонентов из высокотемпературного сплава.

Выбор методов горячей обработки напрямую влияет на микроструктуру и конечные свойства высокотемпературных сплавов. Поэтому глубокое исследование эволюции материалов в различных условиях обработки имеет большое теоретическое и практическое значение.

1,2 влияние горячих обрабатывая параметров

(1) Температура: Температура при горячей обработке является решающим фактором, влияющим на микроструктуру и свойства высокотемпературных сплавов. Соответствующие температуры обработки способствуют перекристаллизации, оптимизируют структуру зерна и повышают пластичность и прочность материала. При высоких температурах поток материала улучшается, уменьшая концентрацию напряжений при деформации и предотвращая разрушение зерна. Однако чрезмерно высокие температуры могут вызвать быстрый рост зерна, негативно влияя на прочность материала и термостойкость. Таким образом, точный контроль температуры является важным шагом в обеспечении производительности высокотемпературных сплавов.

(2) скорость деформации: скорость деформации относится к количеству пластической деформации, которую материал проходит в единицу времени во время горячей обработки. Выбор правильной скорости деформации помогает контролировать деформацию зерна и поведение рекристаллизации. Более низкие скорости деформации способствуют более равномерной зернистой структуре и увеличивают вероятность перекристаллизации, улучшая пластичность материала. Однако очень низкие скорости деформации могут привести к низкой эффективности производства. Более высокие скорости деформации повышают производительность, но могут вызвать разрушение зерен и неравномерное скольжение границы зерен, влияя на свойства материала.

(3) количество деформации: количество деформации относится к степени пластической деформации материала ООНDermas во время горячей обработки, типично выраженной параметрами как коэффициент деформации или степень сжатия. Соответствующее количество деформации может эффективно улучшить прочность и твердость высокотемпературных сплавов, повышая их сопротивление ползучести. Однако чрезмерная деформация может привести к трещиноватости зерна и неравномерному скольжению границы зерен, уменьшая материальную твердость.

2. Эволюция микроструктуры при горячей обработке высокотемпературных сплавов

2,1 Рекристаллизация и рост зерна

(1) Механизм перекристаллизации: перекристаллизация является значительным явлением микроструктурной эволюции при горячей обработке высокотемпературных сплавов. Он включает в себя замену оригинальных зерен новыми, более мелкими зернами в условиях высокой температуры. Механизм в первую очередь включает в себя освобождение внутреннего напряжения и перегруппировку дефектов решетки. При высоких температурах энергия дефектов решетки ниже, что приводит к перегруппировке дислокаций и дефектов внутри кристалла под напряжением, образуя новые зерна.

(2) Факторы, влияющие на рост зерна: на рост зерна влияет несколько факторов, включая температуру, скорость деформации и состав сплава. Более высокие температуры способствуют миграции и агрегации дефектов решетки, стимулируют рост зерна. Увеличение скорости деформации может препятствовать росту зерна, потому что более высокие скорости приводят к большему количеству дислокаций внутри кристалла, препятствуя росту зерна. Изменения в составе сплава также влияют на поведение роста зерна; например, добавление микроэлементов может препятствовать миграции границ зерен, влияя на размер и распределение зерна.

2,2 Осадки и растворение фаз

(1) Типы вторичной фазы осадков: Вторичная фаза осадков является важным микроструктурным явлением эволюции при горячей обработке высокотемпературных сплавов. Вторичные фазы относятся к фазам, которые образуются внутри зерен или вблизи границ зерен, которые не являются частью первичной матрицы. Типы осаждения вторичной фазы в основном включают осаждение растворенного вещества, дислокационную подструктуру и преобразование границ зерен. Растворенное высыпание общее в высокотемпературных сплавах, причиненных пересыщением растворенных атомов в сплаве. При высоких температурах атомы растворенного вещества в сплаве образуют стабильные вторичные фазы в зернах или вблизи границ зерен, влияя на прочность материала, твердость и сопротивление ползучести.

(2) Условия для растворения фазы в высокотемпературных сплавах: растворение фазы в высокотемпературных сплавах относится к процессу, в котором некоторые фазы растворяются в условиях твердого состояния при высоких температурах. Это явление обычно происходит во время горячей обработки или термообработки высокотемпературных сплавов. Условия для растворения фазы включают состав сплава, температуру и время. Различные составы высокотемпературных сплавов имеют различные температурные диапазоны и скорости для фазового растворения. Контроль условий для фазового растворения может регулировать прочность, пластичность и термическую стабильность материала, что имеет решающее значение для производства высокопроизводительных высокотемпературных сплавов.

2,3 Изменения в дефектах решетки

(1) плотность дислокации: плотность дислокации является критическим параметром дефектов решетки во время горячей обработки высокотемпературных сплавов, непосредственно влияющих на пластичность и прочность материала. Дислокации-это линейные дефекты внутри кристалла, а их плотность относится к числу дислокаций на единицу объема. При высоких температурах движение aИ генерация дислокаций значительно увеличивается, что приводит к изменению плотности дислокаций. Соответствующая плотность дислокации повышает пластичность кристаллов, но чрезмерно высокая плотность дислокации может вызвать неравномерное скольжение и разрушение кристаллов, снижая прочность материала.

(2) Граница зерна Engineering и сегрегация: Границы зерна являются интерфейсами между кристаллами, которые значительно влияют на свойства высокотемпературных сплавов. Инженерия границ зерен включает в себя управление распределением и свойствами границ зерен для улучшения характеристик материала. Во время горячей обработки часто происходят миграция и сегрегация границ зерен. Миграция границ зерен может привести к росту зерен и перекристаллизации, в то время как сегрегация границ зерен может вызвать неравномерное распределение элементов в сплаве. Надлежащий контроль проектирования границ зерен имеет решающее значение для удовлетворения технических требований высокотемпературных сплавов материалов во время горячей обработки.

3. Эволюция свойств во время горячей обработки высокотемпературных сплавов

3,1 Изменения в механических свойствах

(1) Прочность на растяжение: Прочность на растяжение является ключевым показателем устойчивости материала к растягивающим силам при горячей обработке высокотемпературных сплавов. По мере того как горячая обработка прогрессирует, изменения в структуре зерна и дефектах решетки сразу влияют на прочность на растяжение. Свойственные горячие методы обработки могут оптимизировать кристаллическую структуру и увеличить плотность дислокации, увеличивая прочность на растяжение. Однако чрезмерная обработка может вызвать рост зерна и накопление дефектов решетки, снижая прочность на разрыв.

(2) Предел текучести: Предел текучести-это уровень напряжений, при котором материал начинает подвергаться пластической деформации во время испытаний на растяжение и является еще одним критическим параметром механических свойств. Во время горячей обработки высокотемпературных сплавов предел текучести обычно изменяется с изменениями в структуре решетки. Свойственные горячие обрабатывая условия помогают увеличить прочность выхода путем контролировать факторы как плотность дислокации и инженерство границы зерна. Однако чрезмерно высокие температуры или скорости обработки могут привести к сегрегации границ зерен и росту зерна, снижая предел текучести.

(3) Удлинение: Удлинение относится к проценту, на который материал может растянуть до разрушения во время испытания на растяжение, что указывает на его способность пластической деформации. При горячей обработке высокотемпературных сплавов удлинение тесно связано с изменениями дефектов решетки и структуры зерна. Свойственная горячая обработка повышает равномерное образование кристаллической структуры, увеличивая материальную удлиненность. Однако чрезмерная обработка может вызвать неравномерное скольжение и разрушение границы зерен, уменьшая удлинение.

3,2 Эволюция термической стабильности

(1) Срок службы при тепловой усталости: срок службы при тепловой усталости является важным показателем производительности высокотемпературного сплава при циклической тепловой нагрузке. Во время горячей обработки, перекристаллизация зерна, образование фазы и растворение, а также изменения в дефектах решетки могут влиять на срок службы при тепловой усталости. Правильная перекристаллизация и контроль зерна повышают прочность материала, продлевая срок службы при тепловой усталости. Формирование и растворение фаз также могут влиять на срок службы при тепловой усталости, изменяя распределение напряжений и теплопроводность. Учитывая влияние горячей обработки на материал, могут быть разработаны соответствующие стратегии термообработки для улучшения срока службы при термической усталости высокотемпературных сплавов.

(2) Поведение окисления: материалы из высокотемпературных сплавов склонны к окислению в высокотемпературных средах, что делает поведение окисления критическим показателем производительности. Во время горячей обработки, перекристаллизация зерна, образование фазы и растворение, а также изменения в дефектах решетки могут повлиять на поведение окисления. Правильная перекристаллизация и контроль дефектов решетки помогают сформировать плотный оксидный защитный слой, улучшая стойкость к окислению. Фаза образования и растворения может вызвать локальные strUctural non-единообразие, влияя на поведение оксидации. Путем осуществлять соотвествующие меры контроля атмосферы и поверхностного покрытия во время горячей обработки, тариф оксидации материалов сплава высокой температуры можно эффектно уменьшить, расширяя их срок службы.

3,3 Изменения в сопротивлении ползучести

(1) Механизм ползучести: ползучесть-это явление пластической деформации материалов из высокотемпературных сплавов при определенных нагрузках при повышенных температурах. Во время горячей обработки, перекристаллизация зерна, образование фазы и растворение, а также изменения в дефектах решетки могут повлиять на механизм ползучести. Рекристаллизация помогает увеличить пластичность материала, но чрезмерная перекристаллизация может привести к росту зерна, ослаблению сопротивления ползучести. Образование и растворение вторичных фаз может повлиять на высокотемпературную стабильность материала и характеристики ползучести. Правильные методы горячей обработки могут улучшить прочность материала и сопротивление ползучести, контролируя границы зерен и оптимизируя фазовую структуру.

(2) Условия ползучести: Условия ползучести относятся к уровням напряжения и температуры, при которых материал подвергается деформации ползучести. Во время горячей обработки, перекристаллизация зерна, образование фазы и растворение, а также изменения в дефектах решетки-все это влияет на условия ползучести материала. Правильная перекристаллизация помогает повысить пластичность материала, уменьшая восприимчивость к ползучести. Формирование и растворение фаз также могут влиять на условия ползучести материала, изменяя распределение напряжений и термическую стабильность. Учитывая влияние горячей обработки на материал, могут быть разработаны соответствующие стратегии обработки и термообработки для оптимизации сопротивления ползучести высокотемпературных сплавов.

4. Выводы и перспективы

Горячая обработка является критическим этапом в производстве материалов из высокотемпературных сплавов, значительно влияя на эволюцию их микроструктуры и свойств. Глубоко понимая влияние методов и условий горячей обработки на производительность материала, производители могут оптимизировать параметры горячей обработки, улучшить качество продукции и разработать более эффективные технологии производства для высокотемпературных сплавов.

Будущие направления исследований включают дальнейшие углубленные исследования взаимосвязи между параметрами горячей обработки и эволюцией микроструктуры с акцентом на фазовое преобразование и контроль дефектов решетки. Кроме того, изучение применения передовых методов горячей обработки, таких как горячее изостатическое прессование и лазерный нагрев, может еще больше улучшить характеристики и качество материалов из высокотемпературных сплавов, удовлетворяя растущие потребности аэрокосмической, энергетической и других отраслей промышленности.

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский